Nel settore della produzione di schede elettroniche, le certificazioni IPC rappresentano uno standard riconosciuto a livello globale per garantire qualità, affidabilità e conformità tecnica. Queste certificazioni non sono solo un “bollino” da esibire, ma un requisito strategico, richiesto in particolare nei settori ad alta criticità come medicale, automotive e militare.

In questo articolo analizziamo:

- Cosa sono le certificazioni IPC

- Le diverse tipologie e classi

- I benefici per produttori e clienti

- Come vengono applicate concretamente in Eurek

- Le prospettive future di questo standard

Che cos’è una certificazione IPC?

IPC (originariamente Institute for Printed Circuits) è un’organizzazione internazionale che sviluppa e aggiorna standard tecnici per la produzione elettronica. Le certificazioni IPC definiscono i criteri di accettabilità per ogni fase di assemblaggio, ispezione e collaudo delle schede elettroniche.

Questi standard sono frutto del lavoro condiviso di ingegneri e tecnici di tutto il mondo e rappresentano una guida operativa completa per chi lavora nel settore.

Tipologie di certificazioni IPC e relative classi

Le certificazioni IPC sono suddivise in categorie tematiche, ciascuna focalizzata su una specifica fase del processo elettronico. Tra le più diffuse troviamo:

- IPC-A-610: accettabilità degli assemblaggi elettronici (utilizzata da Eurek)

- IPC-A-600: requisiti per circuiti stampati

- IPC-7711/7721: riparazioni e modifiche

- IPC-WHMA-A-620: cablaggi e connessioni elettriche

Ogni certificazione definisce standard qualitativi in base alla classe di prodotto:

- Classe 1 – Prodotti a bassa criticità (es. elettronica consumer)

- Classe 2 – Elettronica industriale e automotive

- Classe 3 – Settori ad alta affidabilità: medicale, militare, aerospace

La classe determina cosa è accettabile o meno, e le specifiche possono essere adattate secondo le esigenze del cliente, che ha sempre l’ultima parola sul livello di qualità richiesto.

Perché ottenere una certificazione IPC: i vantaggi concreti

Per i produttori:

- Uniformità nei processi produttivi

- Riduzione degli scarti e delle rilavorazioni

- Miglior gestione della qualità

- Migliore formazione del personale operativo

Per i clienti:

- Maggiore fiducia nel prodotto e nel fornitore

- Garanzia di conformità a standard internazionali

- Controllo dettagliato sui criteri di accettazione

- Riduzione dei rischi legati a difetti o non conformità

In molti settori, avere personale certificato IPC è un prerequisito per essere scelti come fornitori.

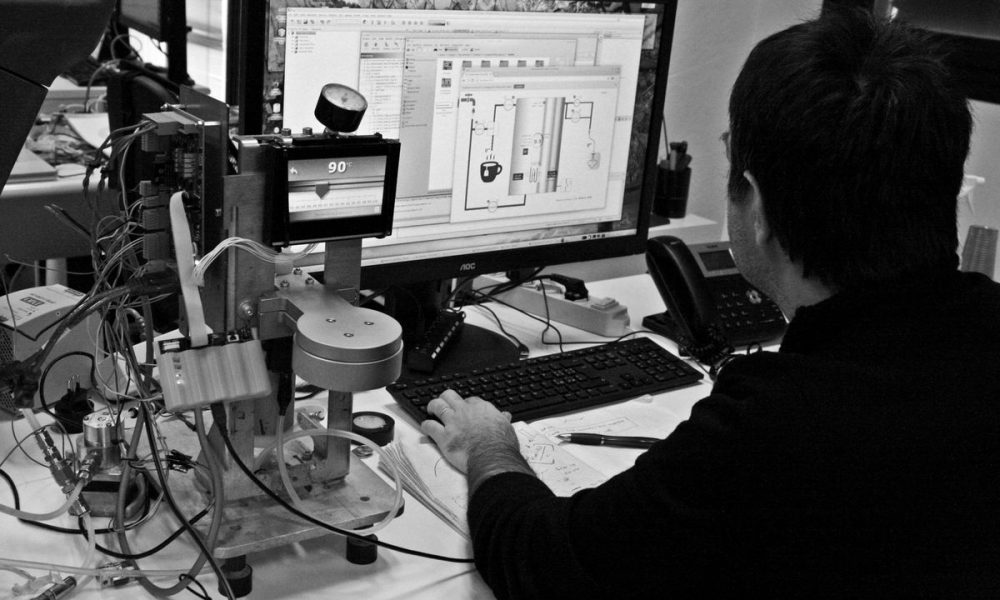

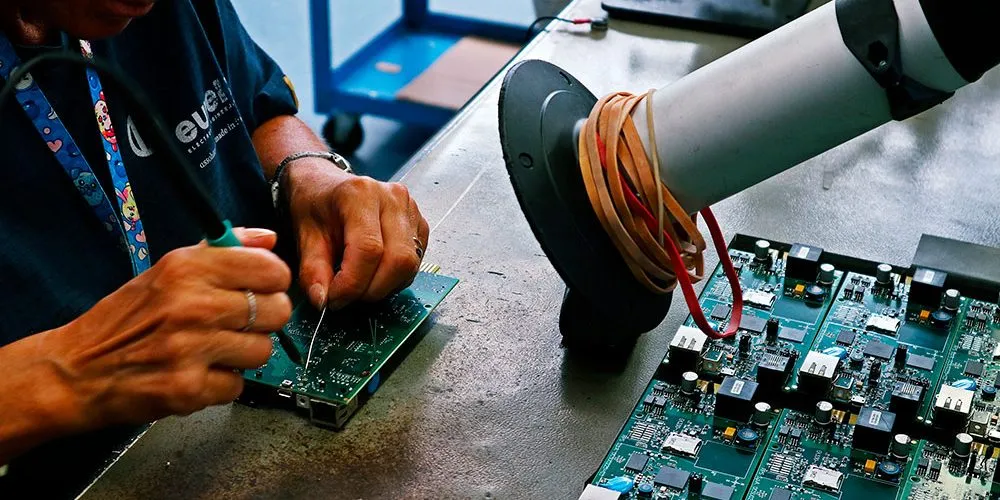

Come applichiamo lo standard IPC-A-610 nella produzione

Abbiamo recentemente rinnovato la certificazione IPC-A-610 per quattro operatori interni, un numero significativo per una realtà medio-piccola. Questo traguardo consente di:

- Gestire correttamente la classificazione dei prodotti durante assemblaggio e controllo ottico automatico (AOI)

- Adattare i parametri di ispezione alle classi IPC richieste

- Intervenire tempestivamente su eventuali dubbi grazie alla consultazione del manuale IPC interno

Oltre all’impatto operativo, questa certificazione rappresenta un forte elemento di branding tecnico, che Eurek comunica anche attraverso i canali digitali, come LinkedIn, con ottimi riscontri da parte di clienti e stakeholder.

Formazione e percorso di certificazione IPC

Il percorso di certificazione IPC prevede:

- 2 giornate di formazione

- Studio guidato dei capitoli del manuale ufficiale

- Test finali per 7 moduli, ognuno composto da 20–25 domande

- Soglia di superamento del 70% per ciascun test

La certificazione è personale e valida per 2 anni, dopodiché è necessario un aggiornamento per il rinnovo.

Un vantaggio competitivo sul mercato

Oltre al valore tecnico, le certificazioni IPC rappresentano un vantaggio competitivo concreto:

- Alcuni clienti, specialmente nei settori medicale e automotive, non prendono in considerazione fornitori non certificati

- Altri clienti, pur non richiedendo formalmente lo standard, lo percepiscono come un segnale di serietà e affidabilità

In ambito commerciale e marketing tecnico, l’IPC è spesso motivo di condivisione e valorizzazione pubblica, contribuendo alla reputazione del brand

Certificazioni IPC: una garanzia che distingue Eurek nel mercato italiano

Nel panorama italiano, poche realtà medio-piccole possono vantare un team con 4 operatori certificati IPC. Questo posiziona Eurek tra i fornitori più preparati e strutturati a livello di qualità, anche per produzioni a basso volume e customizzate.

L’approccio di Eurek è orientato al miglioramento continuo: massima qualità anche nei dettagli, indipendentemente dal settore di destinazione, come dimostra l’adozione dei più alti standard anche su schede destinate a prodotti consumer.

Prospettive future delle certificazioni IPC

Le certificazioni IPC sono soggette a revisione biennale, per aggiornarsi a materiali, tecnologie e processi emergenti. In un contesto di forte evoluzione – come l’avvento della mobilità elettrica e dell’IoT – è previsto un ulteriore rafforzamento del ruolo degli standard internazionali.

La tendenza è chiara: nei prossimi anni, lavorare secondo standard IPC sarà sempre più la norma, non l’eccezione.

Domande frequenti sulle certificazioni IPC

Che cos’è una certificazione IPC?

È uno standard tecnico internazionale che definisce i criteri di qualità per la produzione di schede elettroniche.

Qual è la differenza tra IPC classe 1, 2 e 3?

La classe 1 si applica a prodotti consumer, la 2 all’industriale/automotive, la 3 a settori critici (es. medicale). A ogni classe corrispondono criteri diversi di accettabilità.

Quanto dura una certificazione IPC?

Due anni. Al termine è necessario rinnovarla tramite un nuovo corso con esame.

Avere personale certificato IPC è obbligatorio?

Non sempre, ma in settori regolamentati o ad alta criticità, è spesso un prerequisito per poter operare.

Vuoi lavorare con un partner certificato IPC?

Eurek è il partner ideale per aziende che cercano schede elettroniche di alta qualità, tracciabili e conformi agli standard internazionali.

📧 Scrivici a info@eurek.it

📞 Chiamaci al +39 0542 609120

Affidabilità e competenza, certificate.

Tempi di apprendimento lunghi

Tempi di apprendimento lunghi Permette di

Permette di