Grazie alla fase di montaggio, puoi passare dalla teoria – il progetto su carta – alla pratica, ossia alla scheda elettronica pronta per essere integrata al prodotto che la tua azienda offre. Proprio perché è uno step delicato e importante, molto spesso le imprese si affidano ai professionisti che progettano e producono hardware quotidianamente, evitando quindi di perdere tempo e denaro a causa di errori e anomalie.

Ma come lavorano queste aziende? Cosa fanno, nel concreto, in fase di montaggio delle schede elettroniche? Ce lo racconta Gabriele, uno dei pilastri del reparto di produzione di Eurek.

Indice dei contenuti

#1 Lo studio di fattibilità

La prima fase di produzione della scheda elettronica ha come punto focale il confronto diretto con l’azienda che produce hardware: in questo step, presenterai ai professionisti il tuo progetto e loro ti porranno una serie di domande per cercare di entrare nella tua routine quotidiana. Tutto ciò sarà importante per comprendere la tua esigenza e, soprattutto, quale obiettivo vuoi raggiungere.

A questa fase di contatto segue lo studio di fattibilità dell’intero progetto, che viene analizzato in dettaglio per individuare eventuali criticità e risolverle tempestivamente: infatti, dare vita a una scheda elettronica partendo da un progetto approssimativo rischia di comprometterne il risultato definitivo. Una volta ultimato il progetto con le modifiche richieste, si passa finalmente alle operazioni più pratiche, che prendono il via con la scelta dei componenti.

#1 La scelta dei componenti

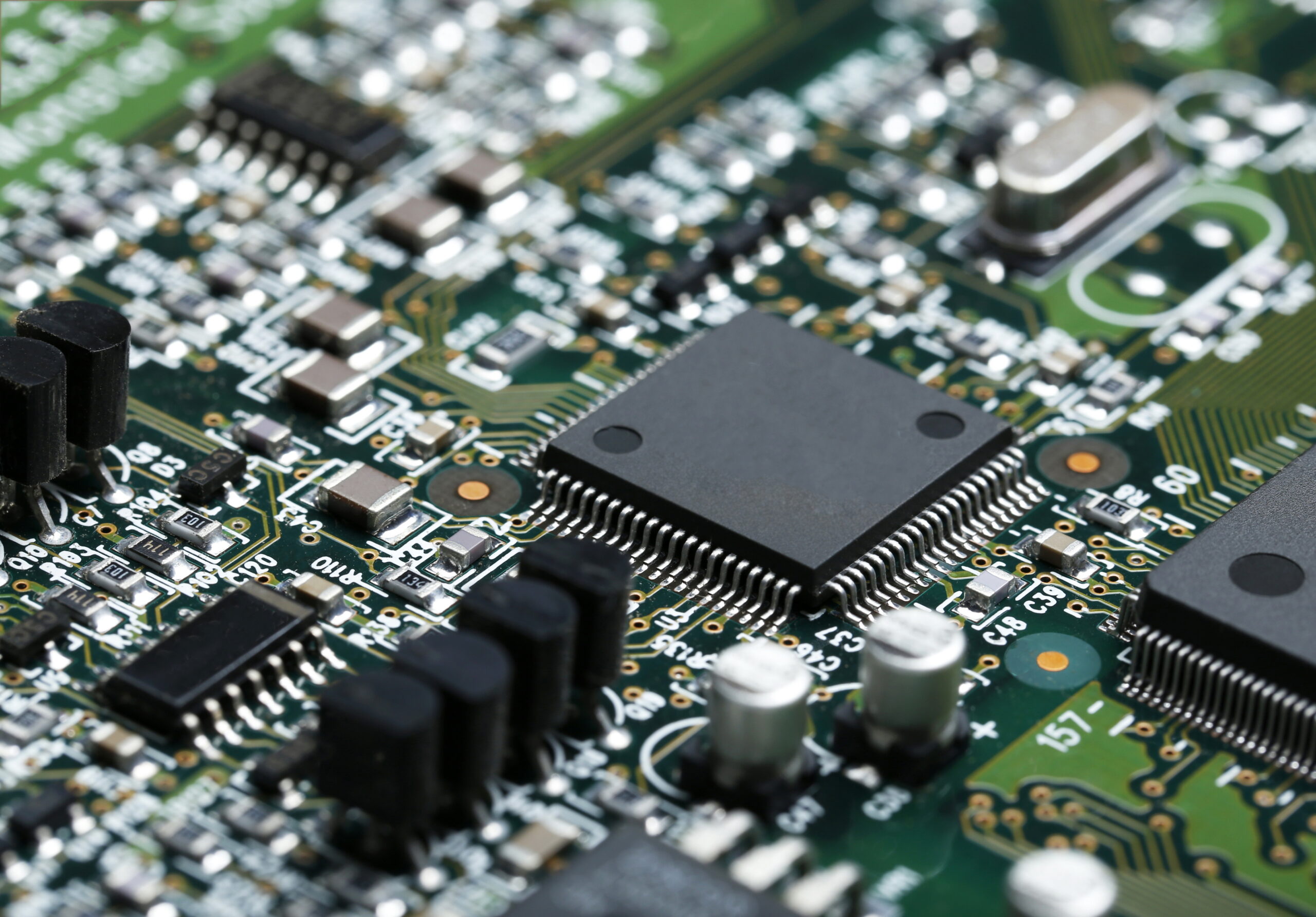

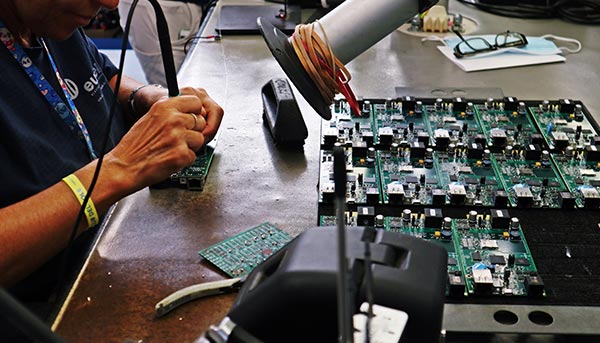

La prima domanda da porsi in fase di montaggio è: quali componenti devo utilizzare per il prodotto che desidero ottenere? È importante distinguere, infatti, tra componenti SMT (Surface Mount Technology) e PTH (Pin Through Hole). Nel primo caso, ci riferiamo a una tecnologia più evoluta, grazie a cui l’assemblaggio avviene in modo automatico, perché i componenti sono privi di un foro passante. Al contrario, i componenti PTH devono essere saldati manualmente.

Scegliere l’una o l’altra tecnologia non è certamente facile e dipende soprattutto dalle caratteristiche della scheda elettronica che si vuole ottenere. In molteplici casi, la scheda elettronica viene montata con componenti SMT, in modo più rapido e preciso. La scelta dei componenti PTH viene fatta perché non si trova l’equivalente componente SMT (il progetto su cui si vuole realizzare la scheda è abbastanza datato), per scelte economiche o tecniche del progettista. Vi sono poi circostanze in cui è necessario combinare il montaggio di componenti SMT con quelli PTH.

#2 La finitura migliore

Dopo aver definito i componenti, si passa alla fase di prototipazione: prima della produzione in serie, viene realizzato un prototipo – ossia un campione – del circuito stampato. Questo passaggio permette di individuare preventivamente eventuali lacune e anomalie, in un’ottica di ottimizzazione del prodotto prima della sua effettiva realizzazione. È in questa fase che viene anche stabilita la finitura migliore per la scheda elettronica, che può essere in diversi materiali. La scelta della tipologia di finitura viene fatta in base alla componentistica che viene montata sulla scheda: nei casi in cui ci siano componenti tecnologicamente avanzati (per esempio, BGA), è preferibile utilizzare la finitura oro, in quanto ha un grado di precisione e affidabilità maggiore rispetto alle altre finiture. Quando il budget dell’azienda è più contenuto e non è necessaria una resistenza elevata, si opta invece per l’argento o altri materiali.

#3 Il deposito dello stagno

Quando il prototipo del circuito stampato si presenta in perfette condizioni, entra in gioco la macchina serigrafica, un’attrezzatura predisposta al deposito dello stagno in vista della saldatura. Il circuito stampato “nudo” è infatti caratterizzato da diversi, piccoli pezzi in oro, argento o nel materiale prescelto per la finitura: per mezzo di lamine, ossia fogli di alluminio molto sottili, la macchine serigrafica imprime lo stagno su questi pezzi. È proprio nei punti in cui è presente questo metallo che, successivamente, la macchina Pick&Place posizionerà i componenti della scheda elettronica.

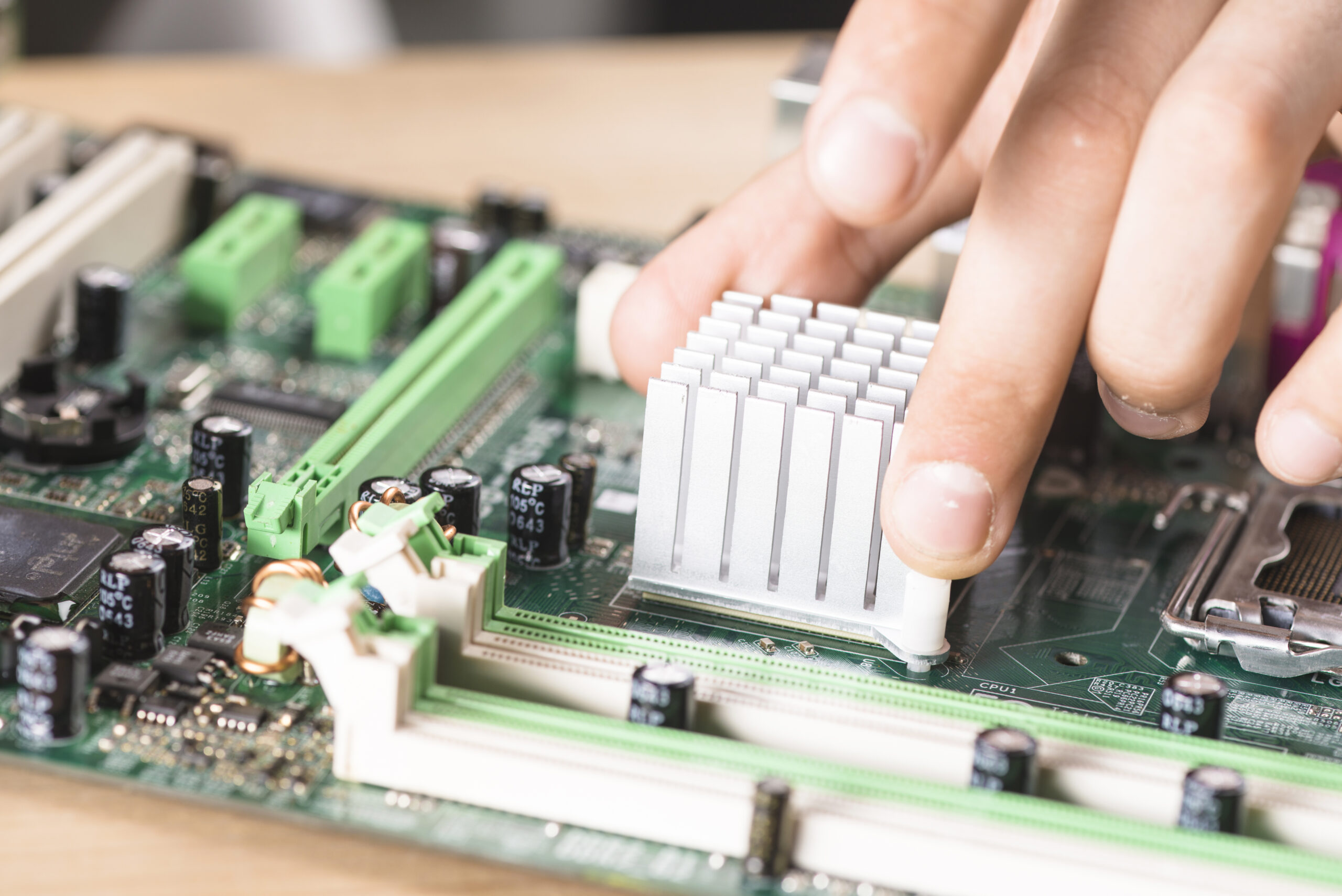

#4 Il posizionamento dei componenti

Per dare vita alla scheda elettronica, è fondamentale che i vari componenti SMT vengano posizionati nel punto giusto sul circuito stampato ancora nudo, in vista della saldatura. A supportarci in questo passaggio c’è proprio la macchina Pick&Place, che, letteralmente, “prende e posiziona il componente”. Come funziona quest’attrezzatura? La macchina Pick&Place si compone di bobine contenenti i diversi componenti della scheda elettronica; la Pick&Place, quindi, prende il componente dalla bobina, riesce a riconoscere il punto esatto in cui va inserito e lo appoggia.

Al termine di questa fase, quindi, si ottiene un circuito stampato su cui sono posizionati i diversi componenti. Ma come fare in modo che tutti questi pezzi diventino un tutt’uno? Ecco che, finalmente, si arriva alla fase di saldatura.

#5 La saldatura

Esistono principalmente 2 macchine che permettono di effettuare la saldatura dei componenti sul circuito stampato:

– Forni vapour-phase. È la tecnologia più evoluta: funziona per mezzo di un liquido (GALDEN) che può raggiungere fino ai 230°C, trasformandosi di fatto in un vapore in grado di saldare la scheda elettronica;

– Forno a infrarossi, che salda per mezzo del principio dell’aria. Questa macchina risulta più ingombrante e presenta costi più elevati rispetto ai forni a vapore.

In entrambi i casi, la saldatura avviene per mezzo di shock termici differenti a seconda dei componenti da saldare.

#6 Cosa accade dopo la saldatura?

Dopo aver saldato i componenti SMT, la scheda elettronica viene controllata da una macchina con controllo 3D, chiamata AOI (Automatic Optical Inspection): tramite un programma dedicato a ogni scheda, questa macchina ne verifica la presenza, la polarità, la correttezza e la quantità di stagno utilizzato nei componenti montati.

Terminata anche questa fase, si può procedere con un collaudo funzionale del prodotto: attraverso simulatori tecnici, viene per l’appunto simulato il funzionamento della scheda elettronica, esattamente come si trovasse già integrata al prodotto della tua azienda. Così facendo, è possibile individuare eventuali falle e correggerle prima dell’imballaggio e della consegna del prodotto.

Talvolta, può essere utilizzata anche una macchina a raggi X, che effettua una “radiografia” della scheda elettronica per visualizzare le caratteristiche dei componenti. Sarà poi il professionista a segnalare eventuali problematiche e a decidere in che modo proseguire.

In conclusione…

Il montaggio delle schede elettroniche è una fase molto delicata del processo di creazione di un nuovo prodotto per la tua azienda. Sono molteplici, infatti, le variabili che entrano in gioco per il successo dell’operazione, a partire dalla scelta dei componenti SMT o PTH e terminando con l’utilizzo di una tecnologia vapour-phase o di un forno a infrarossi.

Desideri parlare con Gabriele per dare vita a una scheda elettronica per la tua azienda? Mettiti in contatto con lui: sarà lieto di rispondere a tutte le tue domande e di svolgere uno studio di fattibilità del tuo progetto.