Imola, Lunedì 29 Novembre 2021

Ciao Maurizio,

come diciamo sempre, l’Elettronica è un settore in continua evoluzione, in cui la versatilità e la voglia di imparare cose nuove consentono di differenziarsi sul mercato.

Come responsabile del Reparto di Ricerca & Sviluppo di Eurek, da ormai 30 anni sei sempre aggiornato sulle nuove release del settore. Per te è fondamentale che il nostro Ufficio Tecnico rimanga al passo con tutte le innovazioni tecnologiche, portando valore aggiunto ai nostri prodotti!

Oggi vorrei parlare con te proprio di questo: delle nuove tecnologie che stanno prendendo piede nel nostro campo.

Quali sono le più interessanti e in che modo possono essere utilizzate nella nostra Azienda?

M: L’Elettronica in questi anni si sta indirizzando su due filoni principali, molto diversi, ma vedremo nel corso di questa chiacchierata anche connessi tra loro.

Da un lato l’integrazione sempre più forte con servizi web/cloud nell’ambito dell’automazione, dall’altra l’Intelligenza Artificiale.

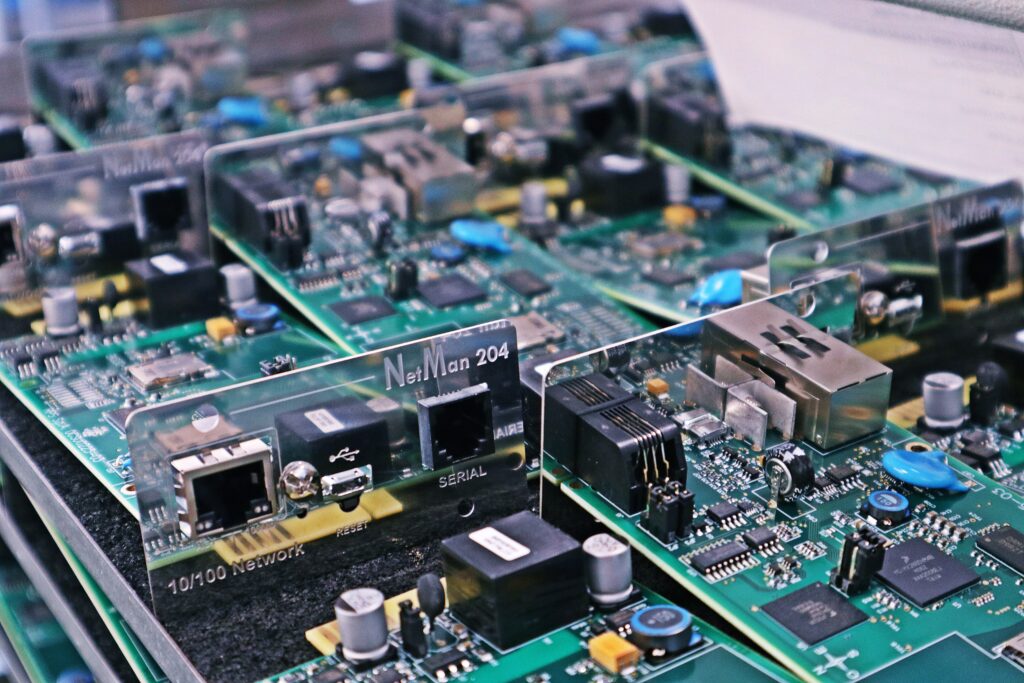

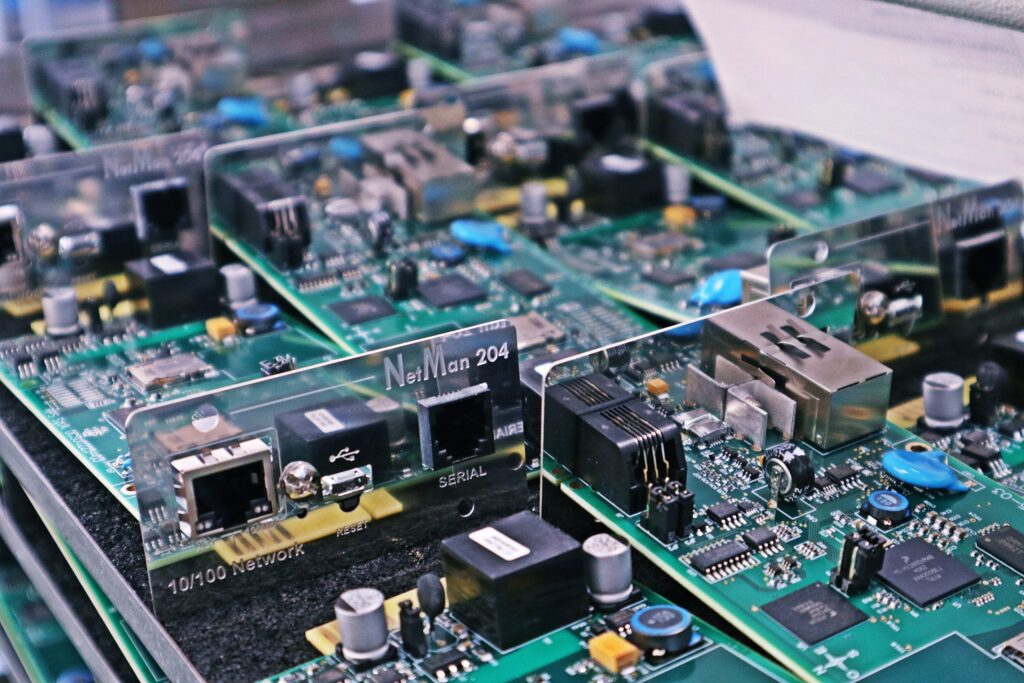

Nel primo caso stiamo parlando dell’esigenza di far comunicare tra di loro e con il web i dispositivi; questa tecnologia è già realtà per alcuni nostri prodotti di punta, e inizia a destare interesse perché proprio grazie a questa interconnessione si può far rientrare le proprie macchine all’interno dei finanziamenti 4.0. Credo però che sia fondamentale avere una visione d’insieme: al momento l’unica potenzialità che viene notata dai clienti è quella relativa alla teleassistenza. Attraverso la connessione tra la macchina e il Cloud, si può vedere in tempo reale se ci sono guasti e quindi provvedere con un’adeguata assistenza tecnica. Io, e tutto il Team di Eurek invece, crediamo che il punto di forza di questa tecnologia consista nell’enorme opportunità di estrapolare dati convertendoli in informazioni. Finalizzando l’interazione con il Cloud alla catalogazione di più dati possibili si aprono molteplici scenari per i nostri clienti!

In primo luogo, si possono estrapolare i dati in un’ottica di monitoraggio costante, in un processo di analisi che coinvolge dal settore ricambi al commerciale, passando per il marketing e la progettazione. Avere dei dati in Real Time è un’enorme risorsa anche in termini di ritorni economici.

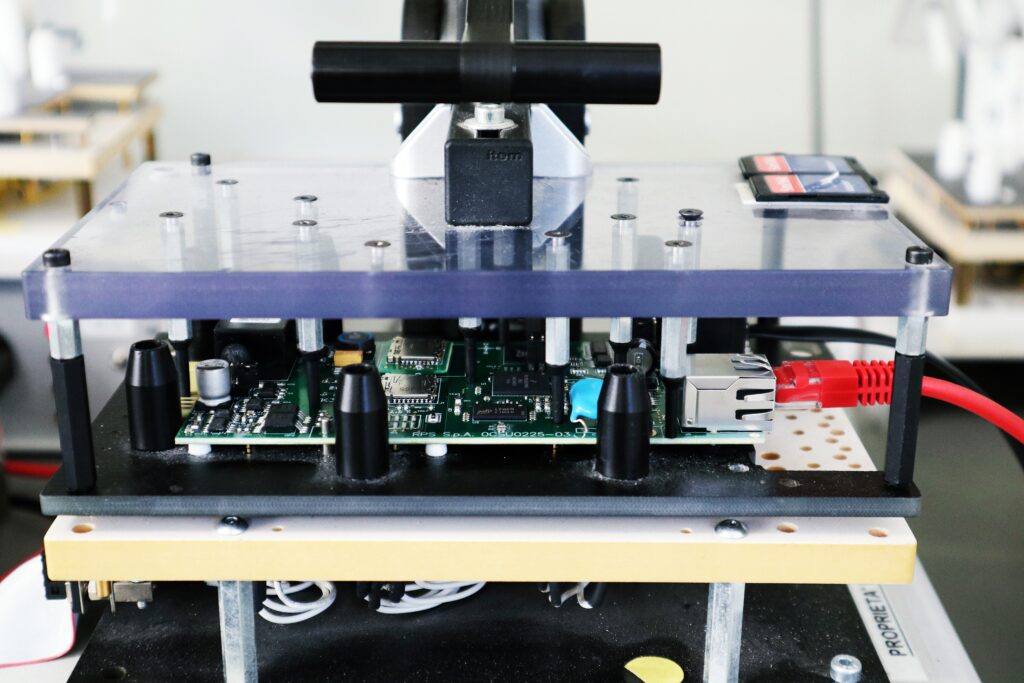

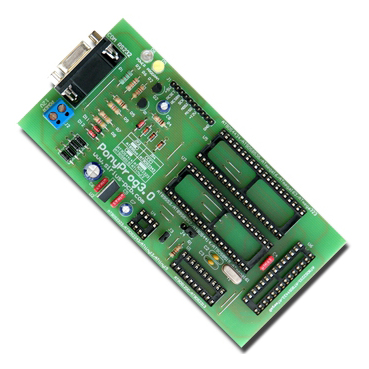

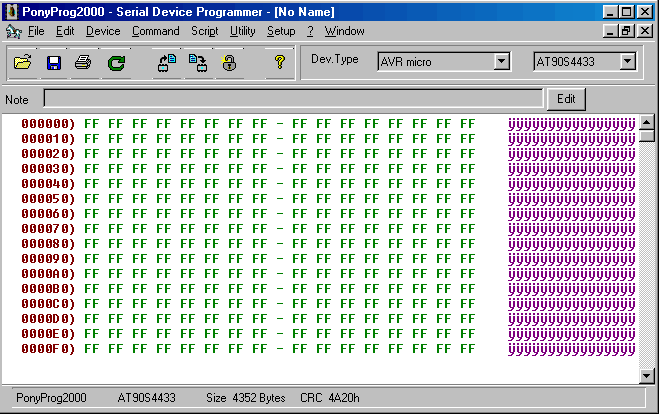

Per i prodotti già sviluppati con l’interconnessione Cloud ci siamo affidati ad aziende terze. La sfida per il futuro sarà mettere in piedi in autonomia l’architettura di raccolta dati, rendendo autonome in questo senso le nostre schede Embedded.

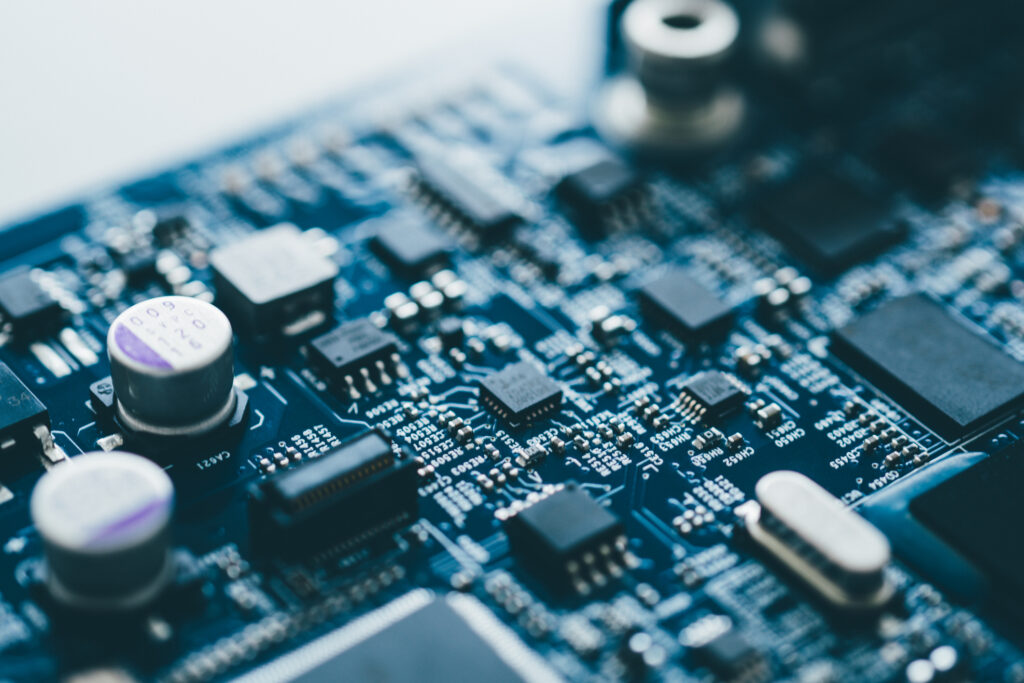

Per quanto riguarda invece l’Intelligenza Artificiale, siamo molto affascinati da tutto ciò che riguarda le Reti Neurali. Fortunatamente, l’ipotesi di usufruire di questi sistemi innovativi è già realtà: molti dei microprocessori che compongono le nostre schede elettroniche sono già dotate di reti neurali. Nel breve, e parlo del 2022, vorremmo sfruttarle per risolvere problematiche e implementare alcune funzioni delle nostre schede.

Dopo vari Brainstorming abbiamo già identificato tra i nostri prodotti quelli che si presterebbero maggiormente a questo step e siamo pronti per partire con i nostri primi Training.

In che modo le reti neurali possono essere sfruttate nelle nostre schede elettroniche?

M: Sostanzialmente la più grande risorsa nell’immediato riguarda la sensoristica. Questi sensori sono in grado di rilevare i dati elaborandoli in autonomia. Normalmente il sensore fa capo a un microcontrollore che opportunamente istruito rielabora i dati correttamente. Le reti neurali posizionate dentro i chip consentono di differenziare i dati ricevuti attraverso un algoritmo: ad esempio riescono a stabilire quali informazioni siano rilevanti e quali scartare. Con i nuovi sistemi invece possiamo adattarci ad una o più condizioni ambientali inizialmente non prevedibili, fino ad ottenere un sistema predittivo. Il sensore in autonomia può arrivare a prendere delle decisioni senza che l’uomo debba creargli esternamente attraverso il codice tutte le casistiche possibili.

A pensarci è un enorme vantaggio, perché parliamo di schede che diventano sempre più intelligenti e agevolano il lavoro dell’uomo. Ad esempio, in ambito industriale, possiamo fare l’esempio di una saldatrice: una scheda elettronica dotata di intelligenza artificiale ed opportunamente istruita sarà in grado di prevedere con anticipo l’usura degli elettrodi, ed eventualmente tenere conto del ciclo di lavoro per segnalare opportunamente quando è il momento di sostituirli.

Se prima la scrittura del codice Software prevedeva l’inserimento di tutte le variabili possibili, ora il paradigma cambia drasticamente: ciò che farà la differenza sarà la corretta gestione dei dati acquisiti dal sensore. Diventa fondamentale selezionare i campioni giusti, e istruire la rete neurale affinchè elabori correttamente i dati. In questo senso la formazione su questi temi dei nostri tecnici è essenziale. È importante formarsi costantemente e rimanere al passo con i tempi. Ora più che mai.

Tra i 3 approcci possibili nel campo dell’Intelligenza artificiale, noi privilegiamo un approccio supervisionato: fornire dati alla rete, verificando però sempre che ingresso e uscite associate siano corrette. In questo modo farà previsioni anche laddove l’uscita non è nota a priori.

Prima di questo approccio bisognava avere tabelle con dati analitici e scrivere il codice di conseguenza in base a questi dati che però erano limitati. Con l’intelligenza artificiale, in base ai dati analitici, la rete va a raffinare ed implementare i dati, tenendo in considerazione variabili che prima non potevano essere considerati (fattori ambientali, usura, ecc..).

Nel nostro caso, più dati saranno acquisiti dalla scheda elettronica e più diventerà autonoma e intelligente.

Vi faccio un esempio pratico: parliamo di una tecnologia che sta prendendo sempre più piede e che ormai è nota a tutti, ossia il riconoscimento facciale. Questa enorme innovazione, che ora è integrata nella maggior parte dei nostri smartphone, è stata resa possibile da un’infinita quantità di dati. Colossi mondiali come Amazon, Google, Facebook, hanno messo a disposizione la miriade di immagini di persone presenti nei loro database inglobandoli all’interno di un sistema intelligente che riuscisse a elaborarle fino a riconoscere tutte le possibili declinazioni e sfaccettature di un volto umano. Per far sì che diventasse affidabile, i sensori hanno avuto bisogno di prove, test e anni di esercizio.

Ciò che fino a pochi anni fa sembrava fantascienza oggi è una realtà concreta, e sta diventando un obbiettivo sempre più tangibile anche per noi di Eurek. Nel giro di qualche anno potrebbe entrare a far parte delle implementazioni delle nostre schede elettroniche. Paradossalmente pur essendo una tecnologia più sofisticata rispetto ai sensori di cui parlavamo poco fa, al momento si sta sviluppando in maniera molto più rapida e sta diventando alla portata di tutti.

Questo è un mercato che si influenza in base a quanto gli addetti al settore approfondiscono le questioni e ne riconoscono le potenzialità.

Torniamo al punto iniziale: cos’hanno in comune queste due tecnologie, Cloud e intelligenza artificiale?

M: La raccolta dei dati.

Se riesco a estrapolare più dati possibili sul comportamento della mia macchina attraverso l’interconnessione con sistemi Cloud, allora potrò utilizzarli per addestrare le reti neurali presenti nel mio microprocessore. Quando parliamo di Rivoluzione 4.0 ci riferiamo proprio a questo. E noi, in quanto appassionati del settore, abbiamo la responsabilità di riconoscerne il valore e indirizzare i nostri clienti verso il futuro.