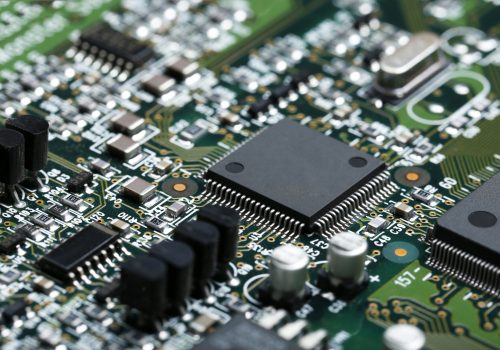

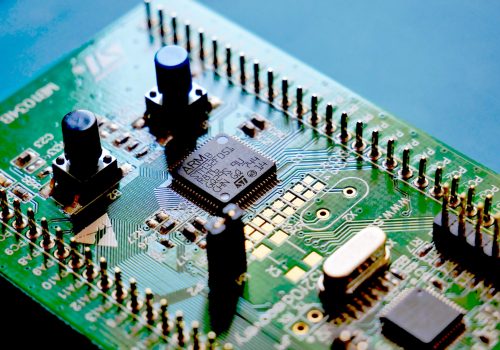

Arduino Pro, la piattaforma open-source avanzata, sta rivoluzionando la progettazione e la produzione di schede elettroniche industriali con soluzioni innovative e accessibili.

Arduino Pro, una evoluzione della piattaforma Arduino, è progettato specificamente per applicazioni industriali, offrendo robustezza, affidabilità e connettività avanzata. Grazie alla sua natura open-source, permette alle aziende di sviluppare soluzioni personalizzate a costi ridotti e con una curva di apprendimento più rapida, migliorando significativamente la produzione di schede elettroniche industriali.

Storia di Arduino e Filosofia Open-Source

Arduino nasce dall’esigenza di rendere la tecnologia elettronica accessibile a tutti. Come racconta Massimo Banzi, cofondatore di Arduino, il progetto è nato in una scuola di design a Ivrea, con l’obiettivo di creare uno strumento che fosse economico, facile da usare e che promuovesse la condivisione delle conoscenze. La filosofia open-source è stata fondamentale per il successo di Arduino, permettendo alla community globale di contribuire allo sviluppo e all’innovazione nella progettazione di schede elettroniche industriali.

Applicazioni Principali di Arduino Pro

Arduino Pro viene utilizzato in molteplici settori industriali, tra cui:

- Automazione Industriale: Integrato nei sistemi di controllo per gestire linee di produzione, macchinari e processi automatizzati.

- Monitoraggio e Manutenzione Predittiva: Sensori collegati ad Arduino Pro monitorano costantemente lo stato delle macchine, permettendo di anticipare guasti e ridurre i tempi di inattività.

- Robotica Industriale: Utilizzato per sviluppare robot collaborativi (cobot) che interagiscono in sicurezza con gli operatori umani.

IoT Industriale: Connessione di macchinari e dispositivi al cloud per l’analisi dei dati in tempo reale e il miglioramento delle prestazioni nella produzione di schede elettroniche industriali.

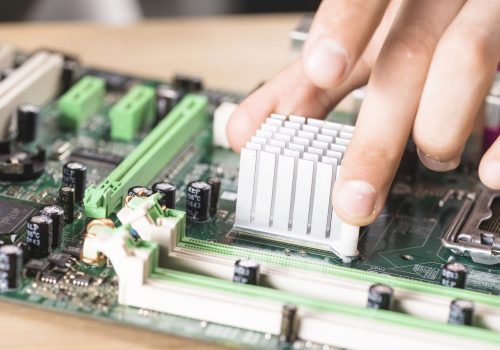

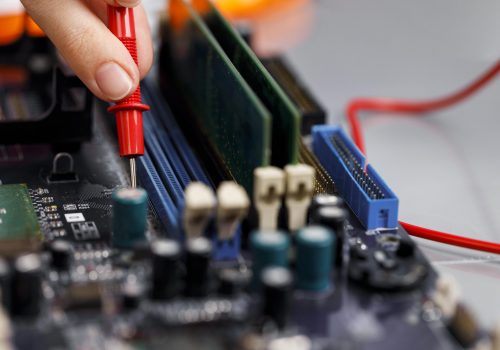

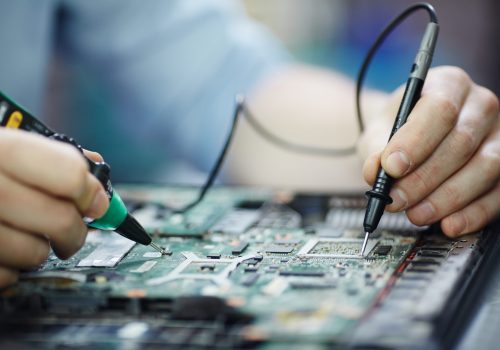

Case Study: Automazione di Linee di Produzione

Un esempio pratico dell’utilizzo di Arduino Pro è l’automazione di una linea di produzione di una fabbrica di componenti elettronici. Implementando Arduino Pro, l’azienda ha ottenuto una riduzione del 20% nei tempi di fermo macchina e un miglioramento del 15% nell’efficienza produttiva. Sensori collegati alle schede Arduino monitorano in tempo reale la temperatura, la pressione e la velocità delle macchine, permettendo una regolazione automatica e precisa dei parametri operativi.

Collaborazioni Accademiche e Industriali

Massimo Banzi racconta delle numerose collaborazioni con istituzioni accademiche come l’Università di Oxford e Harvard, dove Arduino è stato utilizzato per progetti innovativi, inclusi respiratori durante la pandemia di COVID-19. Questi progetti dimostrano la versatilità e l’impatto sociale di Arduino, oltre alle sue applicazioni nella progettazione di schede elettroniche industriali.

Vantaggi per le PMI

Per le Piccole e Medie Imprese (PMI), Arduino Pro rappresenta una soluzione accessibile per l’innovazione tecnologica. Grazie alla facilità d’uso e alla disponibilità di risorse di supporto, le PMI possono sviluppare internamente soluzioni avanzate senza dover investire in costosi sistemi proprietari. Questo democratizza l’accesso alle tecnologie di automazione e consente alle PMI di competere efficacemente nel mercato globale nella produzione di schede elettroniche industriali.

Futuro di Arduino Pro nel Settore Industriale

L’evoluzione di Arduino Pro continuerà a influenzare il settore industriale, con sviluppi che includono l’integrazione dell’Intelligenza Artificiale e del Machine Learning per ottimizzare ulteriormente i processi produttivi. La collaborazione con istituzioni accademiche e industriali garantirà che Arduino Pro rimanga all’avanguardia delle tecnologie di automazione e monitoraggio, migliorando continuamente la progettazione delle schede elettroniche industriali.

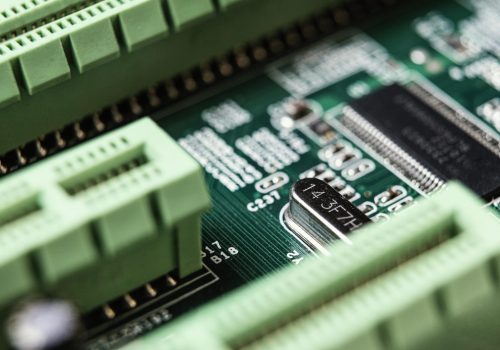

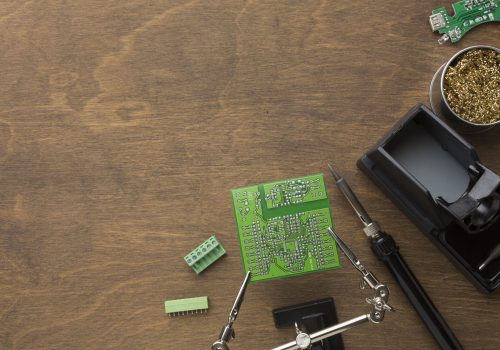

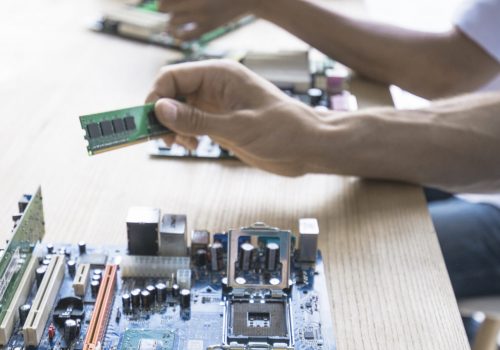

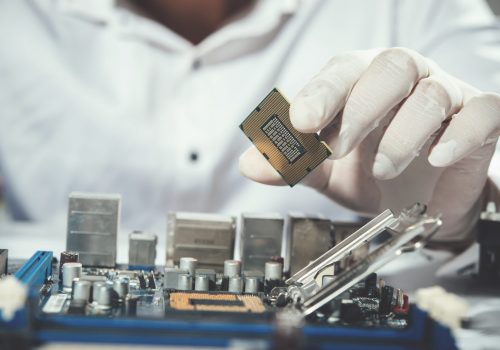

Il Ruolo di Aziende Specializzate nella Realizzazione di Prodotti Finiti

Mentre Arduino Pro offre straordinarie opportunità per la prototipazione e lo sviluppo di soluzioni innovative, è importante riconoscere il ruolo cruciale che le aziende specializzate come Eurek possono svolgere nel processo di industrializzazione.

Queste aziende possono affiancare gli innovatori nel trasformare i prototipi realizzati con Arduino in prodotti finiti, pronti per il mercato.

Il loro contributo è fondamentale per garantire che il prodotto finale sia sicuro, completo, ripetibile e affidabile, rispettando tutti gli standard industriali necessari.

Collaborare con esperti del settore permette di colmare il divario tra la fase di prototipazione e la produzione su larga scala, assicurando che l’innovazione si traduca in un prodotto commercialmente valido e tecnicamente impeccabile. Questo approccio sinergico combina la flessibilità e l’accessibilità di Arduino Pro con l’expertise industriale necessaria per portare un’idea dal concetto alla realtà del mercato.

Concludendo, possiamo quindi affermare che Arduino Pro sta ridefinendo gli standard per l’automazione industriale, offrendo soluzioni flessibili, scalabili e altamente performanti. Le sue caratteristiche tecniche avanzate, combinate con la filosofia open-source, lo rendono uno strumento indispensabile per le aziende che mirano a migliorare l’efficienza e l’affidabilità dei loro processi produttivi nella produzione di schede elettroniche industriali.