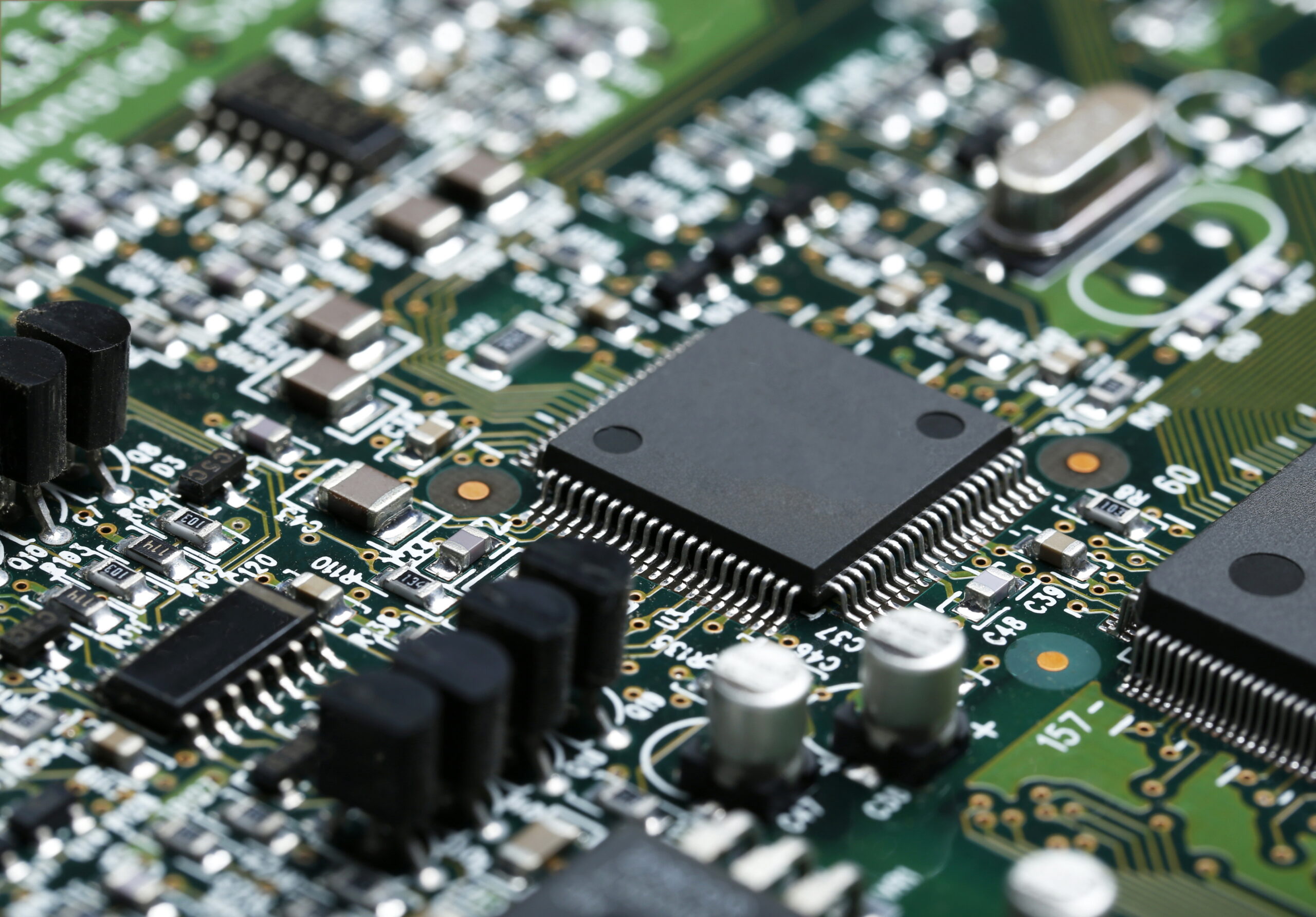

Quello relativo al lavaggio delle schede elettroniche è un tema ancora molto dibattuto nel settore dell’elettronica. Sul mercato, infatti, si possono trovare aziende che fanno della pulizia e nitidezza del circuito stampato il proprio punto di forza; altre imprese, invece, adottano processi di produzione alternativi, che non richiedono questo passaggio. Come sempre, la verità sta nel mezzo: se da un lato è fondamentale mostrare un prodotto finito bello e di qualità al cliente, dall’altro lato il lavaggio può comportare svantaggi non indifferenti, in termini di costi e durata nel tempo del prodotto. In questo articolo, approfondiremo con Gabriele, uno dei pilastri del reparto produzione di Eurek, questo interessante argomento, offrendo la nostra opinione al riguardo.

Perché le schede elettroniche vengono lavate?

Il processo di produzione delle schede elettroniche prevede operazioni chimico-fisiche che vanno inevitabilmente ad alterare la bellezza estetica del prodotto. Ciò avviene principalmente in fase di montaggio della scheda elettronica, quando vengono utilizzate le leghe saldanti per integrare perfettamente i componenti al circuito stampato. In queste circostanze, soprattutto quando a essere impiegato è lo stagno con il piombo o lo stagno lead free, la scheda elettronica può presentare aloni attorno ai punti di saldatura: l’effetto deriva infatti dalla mancanza di evaporazione del flussante presente nella lega saldante. Per poter presentare al meglio il prodotto al cliente, quindi, molte aziende procedono con un’intensa attività di pulizia, che prevede anche il lavaggio per mezzo di attrezzatura tecnica.

Il lavaggio delle schede elettroniche viene effettuato solamente per migliorare l’aspetto fisico del prodotto. Per questo, l’IPC, organizzazione di riferimento per la definizione degli standard qualitativi per l’industria elettronica, sostiene che questo intervento oggi non è più essenziale: l’alone, seppur poco piacevole da vedere, non viene ritenuto un difetto per la scheda elettronica.

Quali sono gli svantaggi di questa operazione?

Se da un lato va a migliorare l’aspetto esteriore della scheda elettronica, dall’altro lato il lavaggio non è sempre conveniente, né per l’azienda produttrice né per il cliente. Dal punto di vista dell’impresa, infatti, questa operazione comporta un notevole incremento dei costi di produzione. Basti pensare a:

- Acquisto di macchine innovative, come lavastoviglie e forni, che vadano dapprima a lavare e poi ad asciugare la scheda elettronica. Consideriamo che questi prodotti richiedono accortezze particolari (per esempio, il controllo della temperatura e la massima delicatezza durante il lavaggio) e che quindi è necessario dotarsi di macchine all’avanguardia.

- Costo della manodopera: gli operatori devono garantire il corretto maneggiamento, trasporto e inserimento della scheda elettronica nella lavastoviglie e successivamente nel forno.

- Utilizzo di H2O pura: per assicurare un risultato finale brillante, la lavastoviglie deve funzionare per mezzo di acqua deionizzata. Ciò comporta inevitabilmente l’acquisto di filtri particolari, talvolta anche molto costosi.

- Maggior spazio occupato per la disposizione delle macchine e l’attività ordinaria degli operatori addetti al lavaggio.

E per quanto riguarda il cliente? Alcuni componenti della scheda elettronica non possono essere lavati: l’immersione in una quantità elevata di acqua potrebbe causare il danneggiamento della scheda elettronica o una minor durata del prodotto. Ciò inciderebbe ovviamente sui costi dell’azienda, che si troverebbe costretta a sostituire periodicamente il prodotto.

Esistono alternative al lavaggio delle schede elettroniche?

Giunti a questo punto, viene spontaneo chiedersi: il lavaggio della scheda elettronica è l’unica operazione che abbiamo a disposizione per proporre schede elettroniche performanti e belle? Fortunatamente, nel settore dell’elettronica si è diffusa da qualche anno a questa parte una valida alternativa: l’adozione di un processo noclean. Così chiamata proprio perché non prevede un lavaggio ad acqua del prodotto, questa operazione si caratterizza per l’uso di leghe saldanti diverse dal piombo. Per esempio, nell’elettronica SMD si assiste a un utilizzo sempre più frequente di una pasta saldante composta da stagno (70-90%), argento (2,5-5%) e rame (0,5-1%). Lo stesso avviene per la finitura manuale del prodotto, ma in percentuali diverse: stagno (98%), argento (1,5%) e rame (0,5%). Per quanto riguarda la saldatrice a onda, viene normalmente utilizzata una lega composta in prevalenza da stagno (99,5%), combinato con germanio (0,2%) e nichel (0,3%). Così facendo, grazie alla caratteristiche chimiche che contraddistinguono queste leghe, gli aloni diventano meno evidenti, tanto da risultare percettibili all’occhio umano solamente attraverso la lente d’ingrandimento.

Prima della presentazione della scheda al cliente, comunque, Eurek rimuove il flussante in eccesso per mezzo dei “flux remover”, che oltre a spruzzare il prodotto procedono a una “spazzolatura” nei punti più critici.

I vantaggi di adottare il processo noclean sono evidenti: si risparmia notevolmente sui costi di produzione e, al tempo stesso, il prodotto si presenta pulito e nitido, pronto per essere utilizzato.

In conclusione…

Esistono 2 differenti scuole di pensiero attorno al complesso tema del lavaggio delle schede elettroniche. C’è chi, a fronte di numerose richieste da parte dei clienti, sceglie di procedere con questa pratica integrando una linea produttiva ad hoc; c’è chi, invece, adotta la concezione “noclean” per evitare di sottoporre il prodotto a un ulteriore processo chimico.

Che si tratti di utilizzare metodi di lavaggio tradizionali o di adottare sistemi alternativi, ciò che conta è offrire un prodotto di qualità al cliente: una scheda elettronica che sappia valorizzare ulteriormente i suoi prodotti, nel pieno rispetto delle normative dettate dall’IPC.

Sei curioso di conoscere nel dettaglio il processo noclean? Contatta Gabriele: sarà felice di rispondere a tutte le tue domande.