Avere tra le mani la scheda elettronica ultimata e pronta per essere inserita nel sistema finale è una soddisfazione immensa. Tuttavia, è impossibile ottenere un prodotto funzionale e di qualità, senza prima aver curato la fase di progettazione elettronica industriale. L’intero processo, infatti, prende il via con un progetto su carta, volto a delineare le caratteristiche e le funzioni a cui dovrà rispondere per soddisfare chi lo utilizzerà.

Stai cercando un partner affidabile, che concretizzi la tua idea per mezzo di un progetto di elettronica? Eurek può collaborare con te. Ecco tutto ciò che puoi trovare nella nostra azienda.

Indice dei contenuti

Un focus sulla tua azienda

Da Eurek, il punto di partenza di ogni progetto è sempre la consulenza. Grazie a questo step imprescindibile, il nostro team riesce a entrare appieno nella tua impresa, focalizzandosi sulla routine aziendale, sui punti di forza, sulle caratteristiche dei prodotti e servizi offerti. Avere una panoramica completa di ciò che fai ogni giorno ci permette di comprendere di conseguenza quali aspetti consideri prioritari nei tuoi prodotti e quali sistemi elettronici sono congeniali a raggiungerli. È solo a partire da queste informazioni che è possibile realizzare un progetto elettronico solido: un’ampia visione d’insieme ci permette di individuare fin da subito le problematiche che potranno sorgere per accelerare i tempi e ottenere un progetto di qualità e una scheda elettronica affidabile e rispondente alle normative.

Trent’anni di esperienza

Eurek nasce più di trent’anni fa e, da quel lontano 1990, ha saputo conquistarsi una buona quota del mercato dell’elettronica in Italia. Ciò è stato possibile grazie al connubio perfetto tra il know-how e la voglia e la capacità di cambiare repentinamente che caratterizza il team: sono tantissimi i progressi tecnologici che hanno interessato questo settore alla fine del secolo scorso e, soprattutto, all’inizio degli anni 2000. Basti pensare all’arrivo del touchscreen: fino a una decina di anni fa, nessuno avrebbe immaginato cellulari privi di una tastiera fisica; oggi, la gran parte degli smartphone in commercio prevede un’usabilità touch. La lunga esperienza maturata dal nostro team nel campo dell’elettronica permette quindi di prevedere le tendenze per creare progetti che si adattino alle esigenze attuali e future del mercato.

La massima flessibilità

L’esperienza deriva anche dalla collaborazione con aziende di vario tipo. Nel corso degli anni, il team di Eurek ha realizzato progetti su misura per schede elettroniche, interfacce grafiche e circuiti che hanno trovato impiego in diversi settori di applicazione. Tra questi, possiamo trovare:

- Sistemi di sanificazione;

- Medico e sanitario;

- Gruppo di continuità;

- Elettrodomestici industriali.

Grazie a una flessibilità elevata, il nostro team si specializza nella singola situazione a cui si trova di fronte: lavoriamo a fianco a fianco della tua impresa – in particolare con il reparto R&D – per realizzare il miglior prodotto sulla base delle tue esigenze, rispettando il tuo core business e assicurandoti la massima personalizzazione.

Expertise su diversi processori

Il team di Eurek è da sempre attento e preparato per la progettazione di circuiti con diversi tipi di processori: la scelta si basa essenzialmente sulle caratteristiche del prodotto che desideri ottenere. Inoltre, realizziamo progetti di schede e software di supporto per PC, prestando particolare attenzione all’utilizzo delle architetture Linux.

Il cuore dei nostri progetti è sempre il fruitore finale. Per Eurek è fondamentale che il consumatore possa trarre beneficio dalle funzioni innovative del prodotto: anche quando si tratta di un sistema complesso, il team cerca di renderlo semplice e agevole. Ciò deriva dal focus sulla User Experience, che garantisce una soddisfazione maggiore nella persona che utilizzerà il prodotto. Un esempio fra tutti? Le interfacce grafiche touchscreen progettate per un’azienda leader nel lavaggio industriale a secco.

E dopo la progettazione?

Il reparto progettazione di Eurek opera in questo modo: presentiamo e sviluppiamo il progetto. Una volta finito, ti viene consegnata tutta la documentazione e i file necessari in modo che tu possa in qualsiasi momento essere libero di produrlo dove meglio credi.

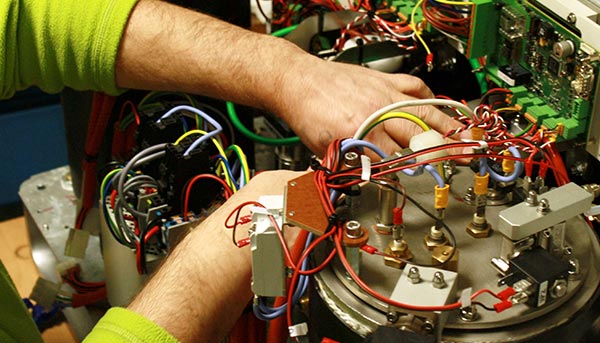

Poi entra in campo il nostro reparto di produzione elettronica, che ti farà un’offerta mirata alla sola produzione e se la riterrai valida potrai confrontarti con un unico team e non dovrai occuparti di trasferire le informazioni altrove, minimizzando il rischio di incomprensioni e problematiche aggiunte.

La sinergia tra reparto progettazione e produzione ci permette di divenire il tuo partner a tutto tondo. Sulla base del progetto delineato in precedenza, ci occuperemo dell’assemblaggio della scheda elettronica, che avverrà per mezzo di macchine tecnologicamente avanzate, e poi del collaudo finale. In questo modo, sarai quindi certo che la scheda elettronica funzioni perfettamente e possa essere inserita nei prodotti e sistemi che immetti sul mercato.

In conclusione…

La progettazione elettronica industriale è una fase essenziale per la realizzazione di un prodotto di qualità. Per effettuarla nel modo migliore è però necessario affidarsi a un partner competente e attento ai dettagli, che comprenda le tue esigenze e quelle dell’utente finale. Un plus non indifferente è anche la sinergia con il reparto produzione, che ti permette di partire dal progetto per arrivare alla realizzazione finale del prodotto.

Hai voglia di metterci alla prova? Contattaci e raccontaci il risultato che desideri ottenere davanti a un buon caffè. Studieremo insieme in che modo possiamo collaborare per raggiungerlo.