I microcontrollori, al giorno d’oggi, sono parte integrante di strumenti di utilizzo quotidiano: ad esempio, si trovano all’interno di apparecchiature come telefoni cellulari, tastiere, condizionatori o elettrodomestici.

Questi componenti sono una scelta ben collaudata nell’ambito dell’elettronica. Grazie alla loro architettura, possono supportare un’ampia gamma di opzioni di connettività.

Ma, nello specifico, cosa sono i microcontrollori? A cosa servono nell’elettronica? Te lo spiega Eurek in questo articolo.

Che cos’è un microcontrollore?

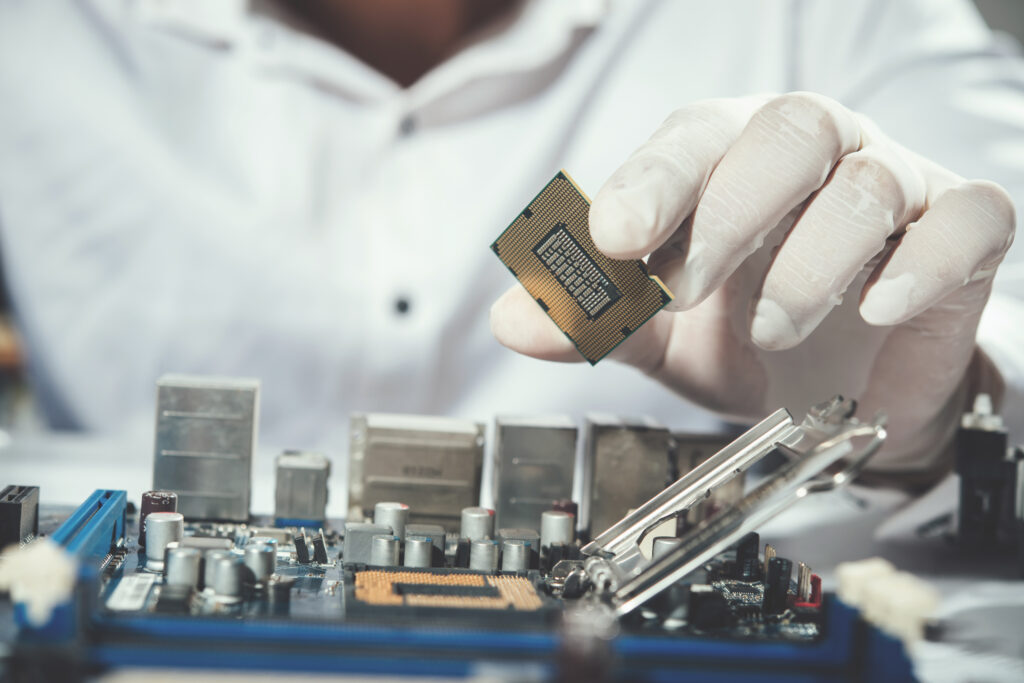

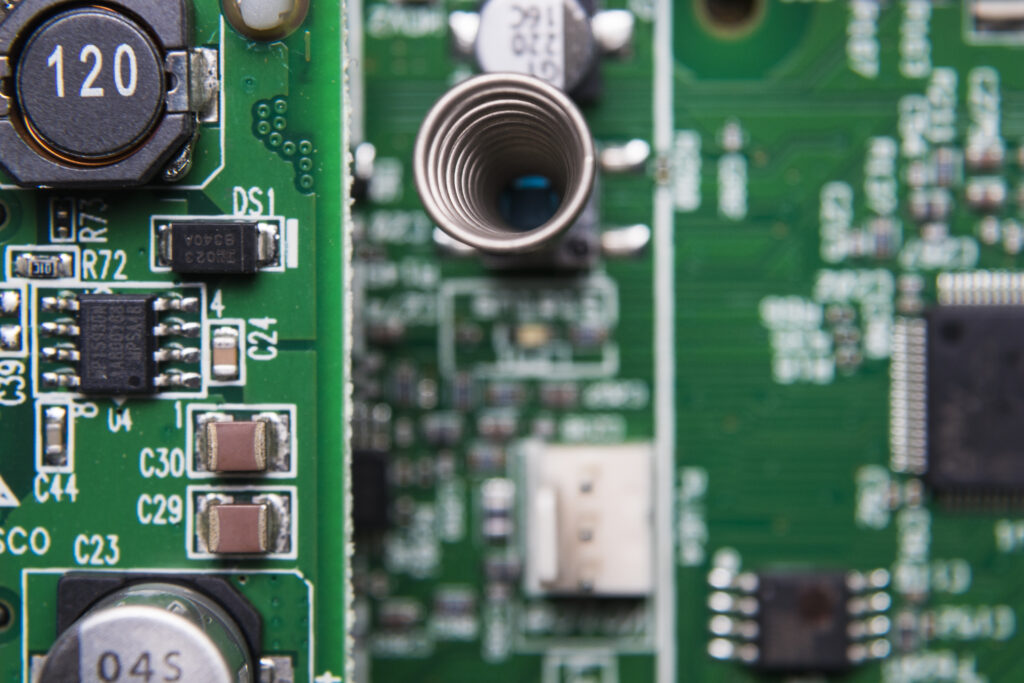

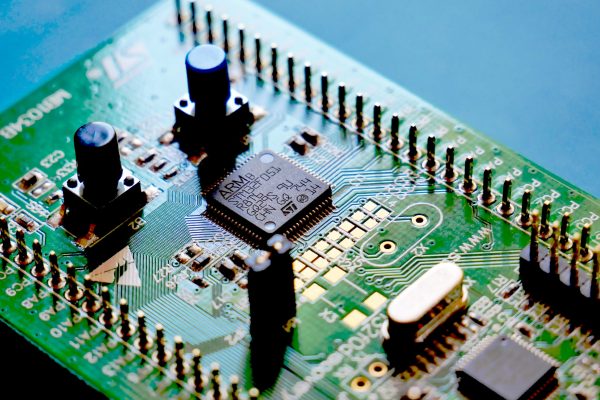

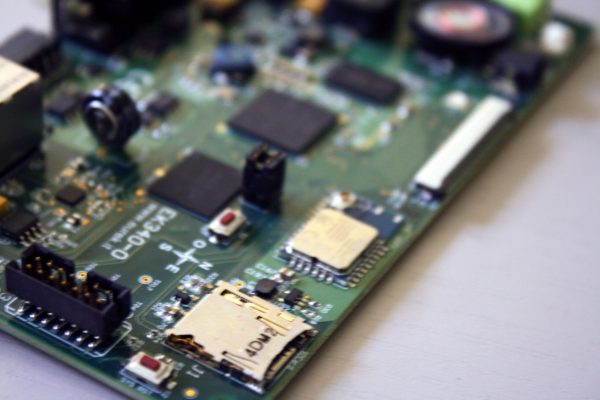

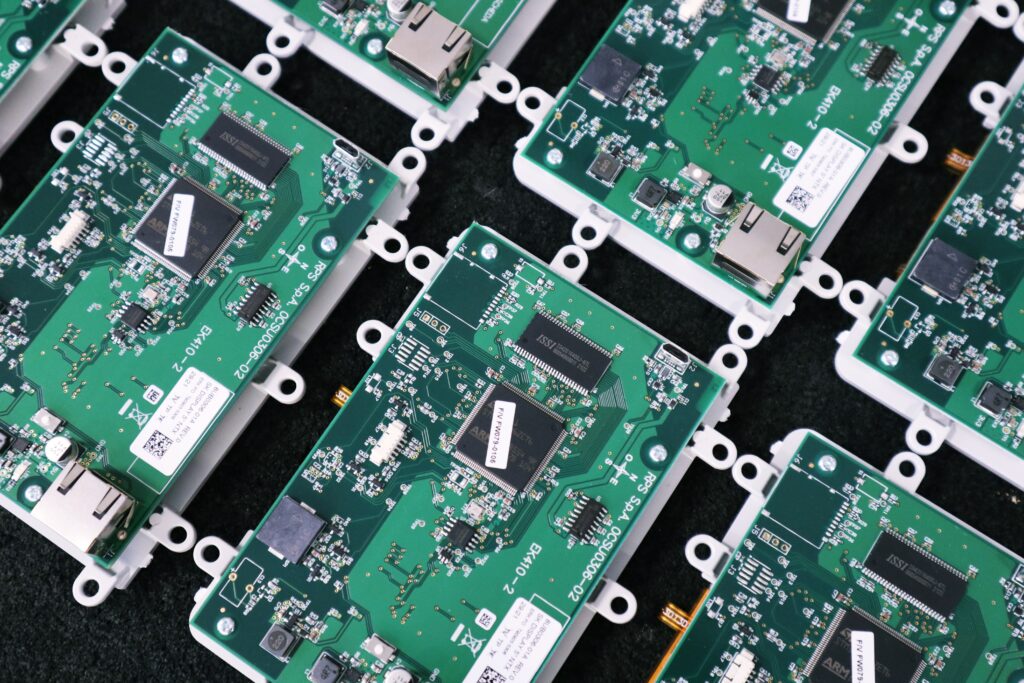

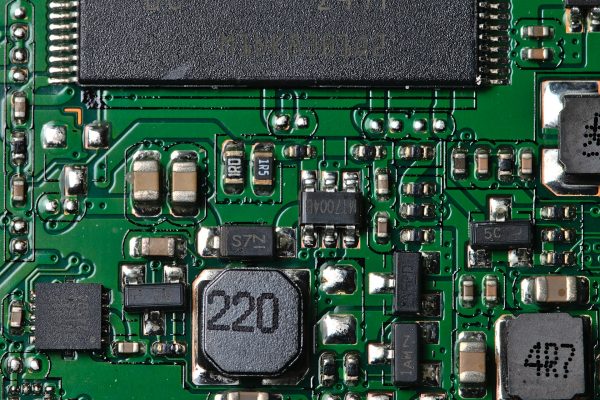

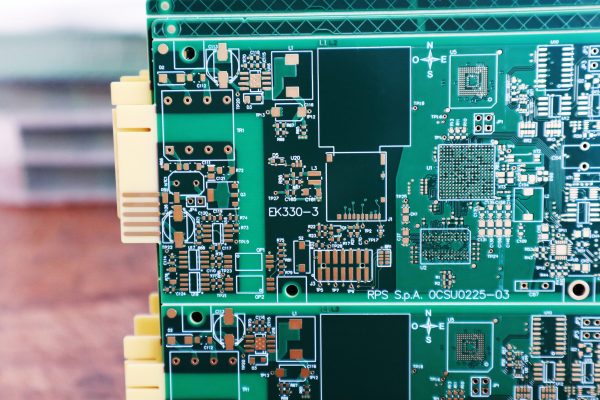

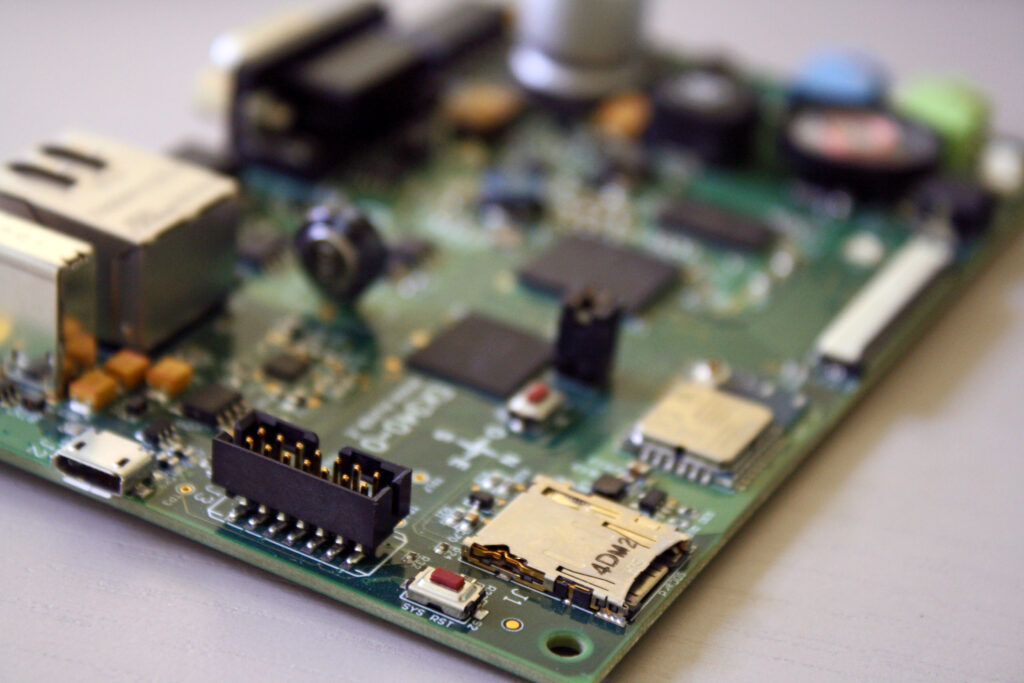

Il microcontrollore, detto anche MicroController Unit (MCU), è un componente che utilizza tecniche di microelettronica per contenere in un unico piccolo chip (package) diversi componenti. Tra questi troviamo:

- La CPU (ovvero un microprocessore);

- Una memoria dati volatile (la RAM);

- Una memoria di programma non volatile (la ROM);

- Uno o più timer;

- Un oscillatore;

- Porte di ingresso – uscita (I/O)

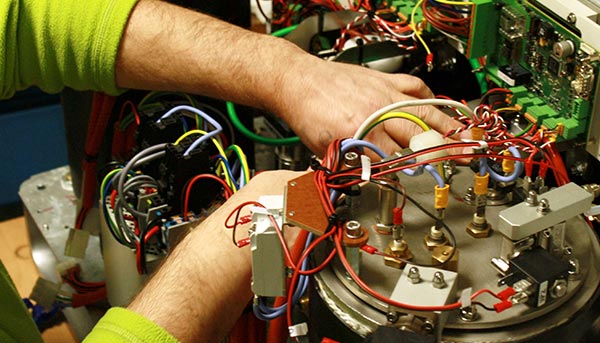

Esistono anche estensioni applicabili, da implementare a seconda delle esigenze, come interfacce analogiche, porte di comunicazione o interfacce di visualizzazione e controllo (ad esempio LCD). Affinché il microprocessore sia perfettamente operativo è necessario programmarlo con un insieme di istruzioni specifiche che gli indichino le attività da svolgere.

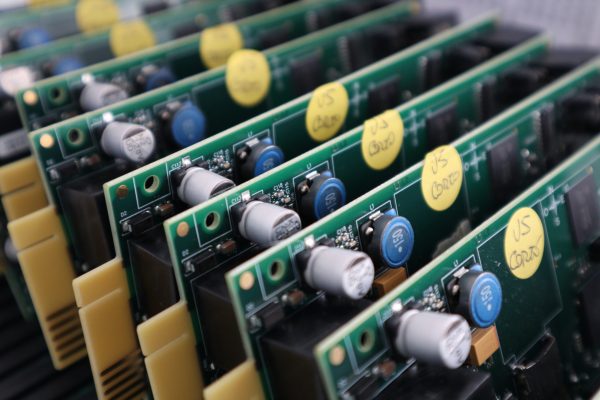

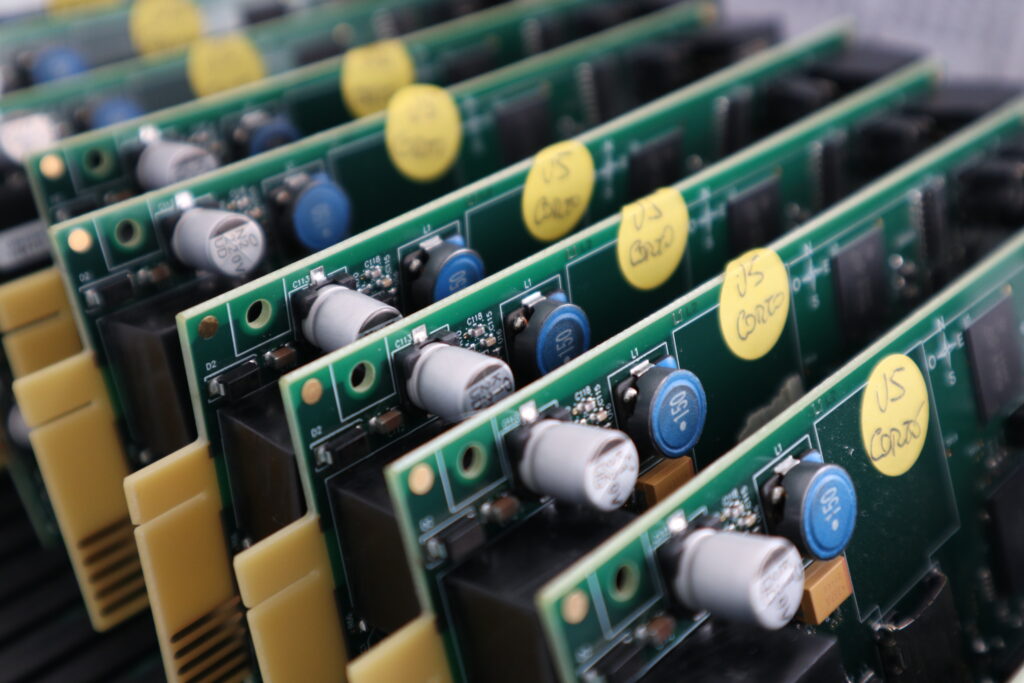

La struttura del microcontrollore è progettata per consentirgli di svolgere un’unica applicazione: ciò consente di ottenere un componente efficiente, ottimizzando il rapporto tra il costo e le prestazioni.

Quali sono le principali funzioni nell’elettronica?

Innanzitutto, i microcontrollori sono fondamentali per organizzare delle attività precise su alcuni dispositivi elettronici di massa: li troviamo spesso nel settore dell’automotive, della telefonia mobile oppure nella building automation.

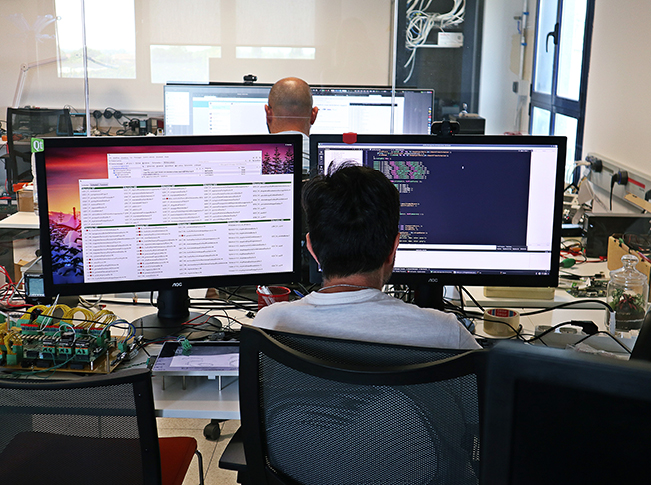

Il loro impiego principale è nei sistemi embedded: questi sistemi di elaborazione si integrano all’interno dell’oggetto o del sistema informatico in cui sono inseriti al fine di monitorarne o gestirne alcune funzionalità. I microcontrollori, totalmente dedicati allo svolgimento di un’unica applicazione (special purpose), vengono programmati per eseguire una specifica mansione per tutto il loro ciclo vitale. Per lo stesso motivo non sono riprogrammabili, se non solo parzialmente e in casi particolari, e non possono essere separati dal sistema in cui si inseriscono senza che lo stesso non perda funzionalità.

In conclusione

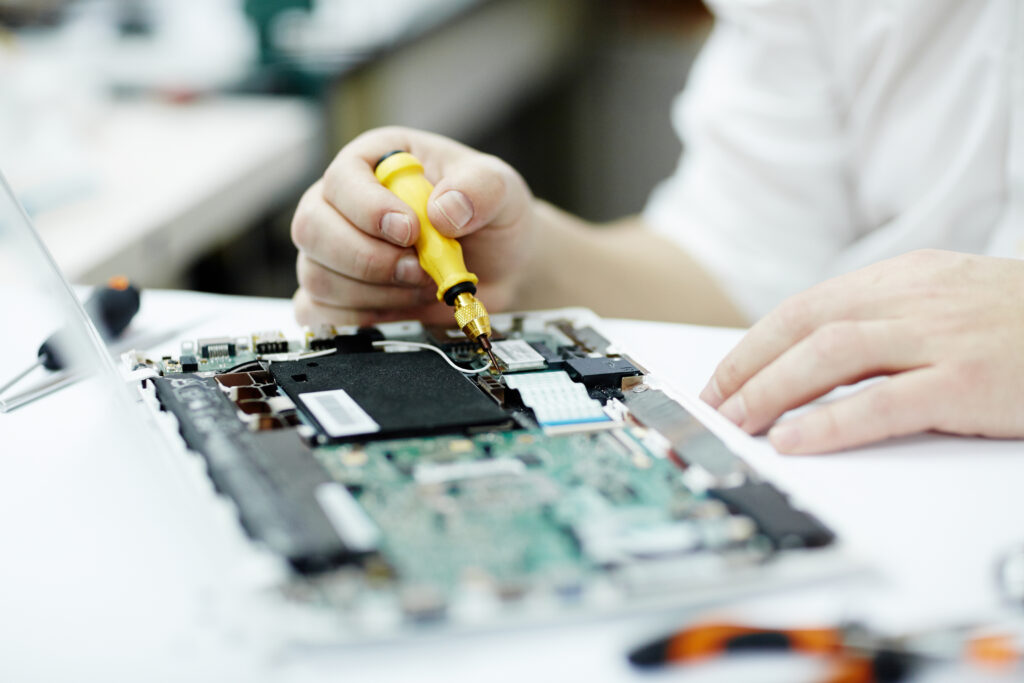

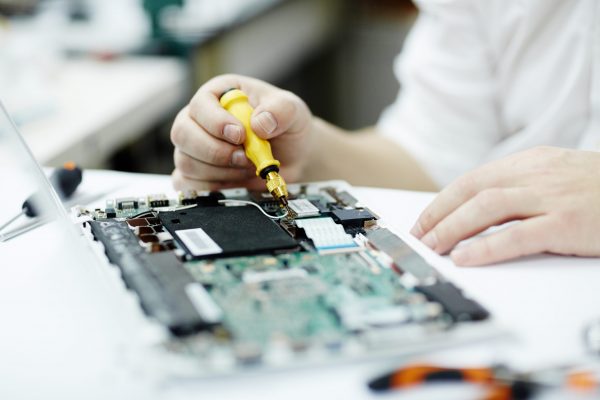

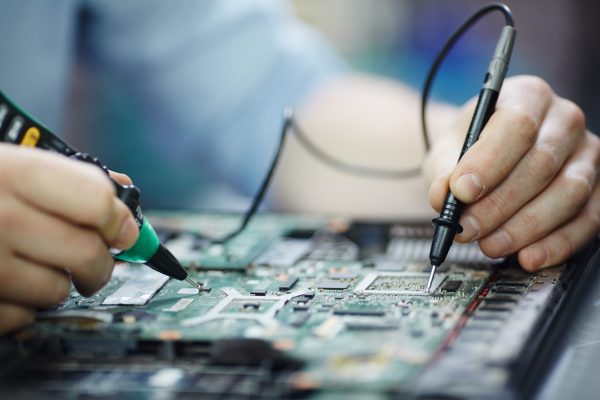

La selezione di un microcontrollore per un progetto è ardua: è necessario considerare gli specifici fattori tecnici hardware e software, i tempi di fornitura e le caratteristiche tecniche che dovrà avere al fine di rendere performante il prodotto finito.

Vuoi conoscere ulteriori dettagli sui microprocessori e sulle loro applicazioni? Puoi contattarci: il team di Eurek sarà felice di chiarire ogni tuo dubbio.