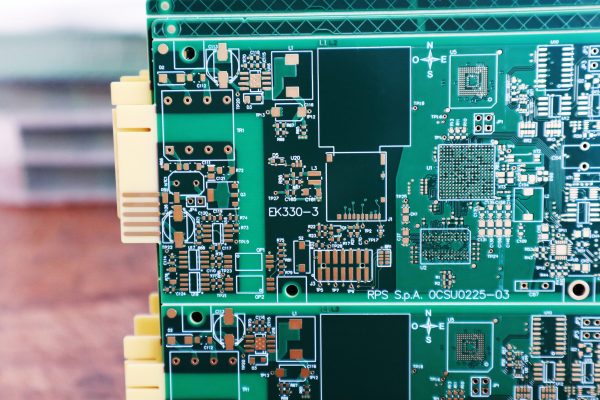

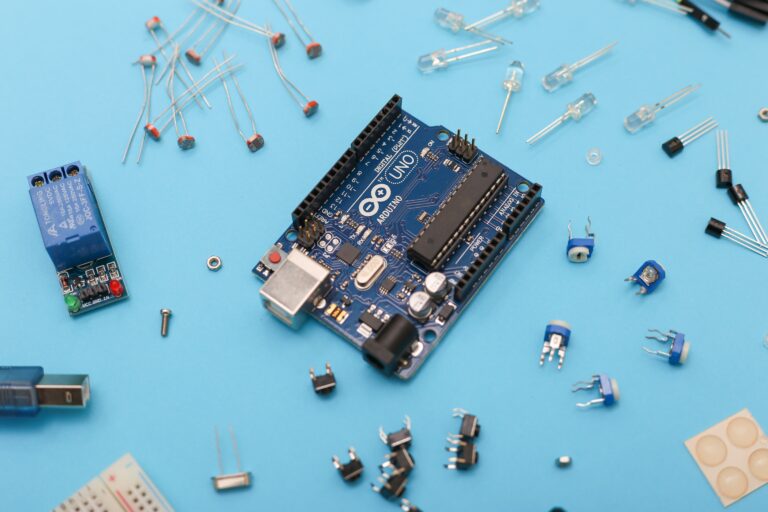

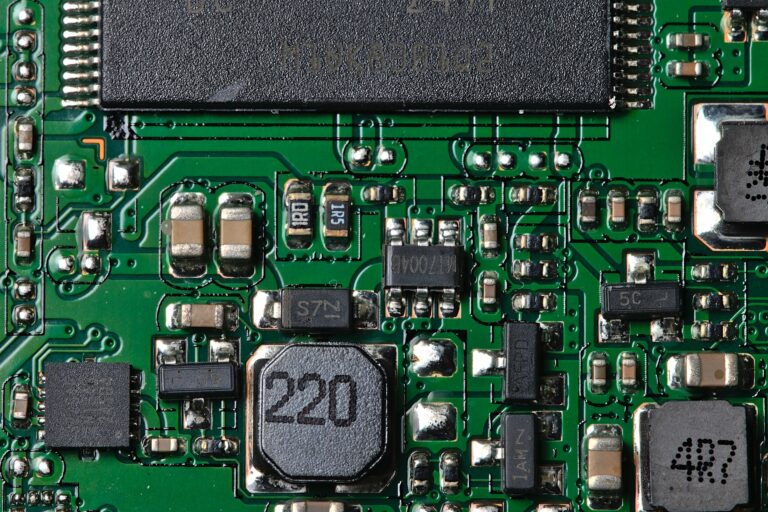

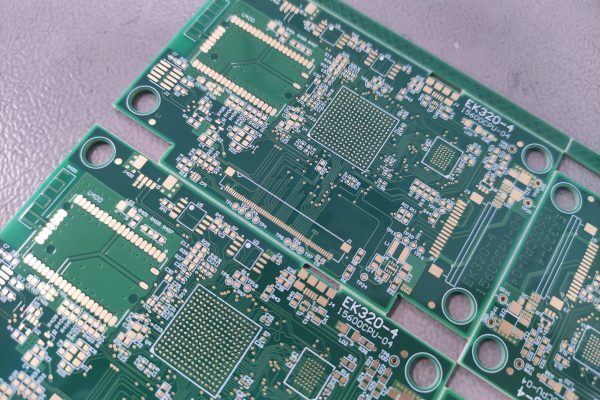

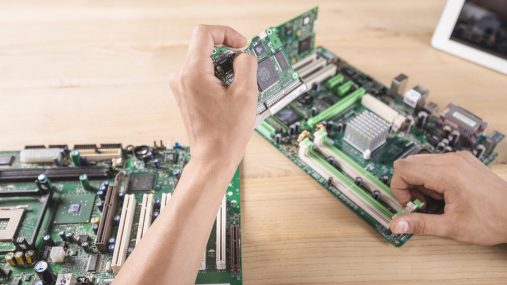

Affidare a dei professionisti la costruzione delle schede elettroniche destinate al tuo business è come affidare a terzi il cuore elettronico della tua attività. In Eurek, ogni fase necessaria per la progettazione e la costruzione della scheda elettronica viene eseguita con la massima cura: ogni step è essenziale per ottenere un prodotto finito perfettamente funzionale ed efficace.

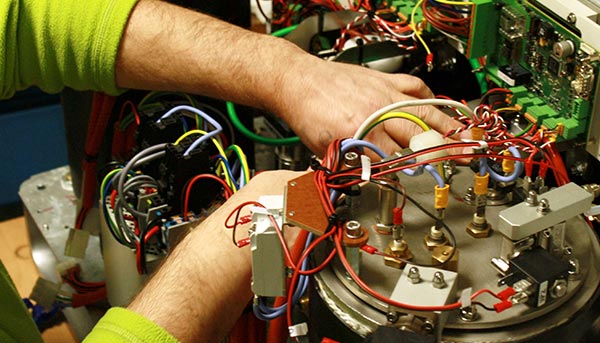

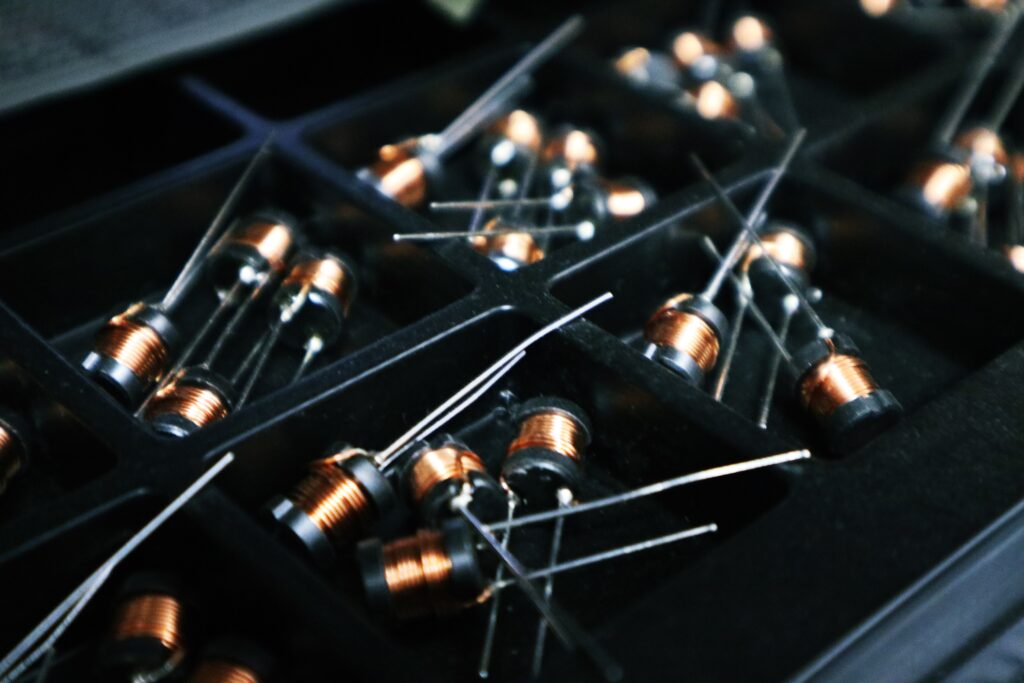

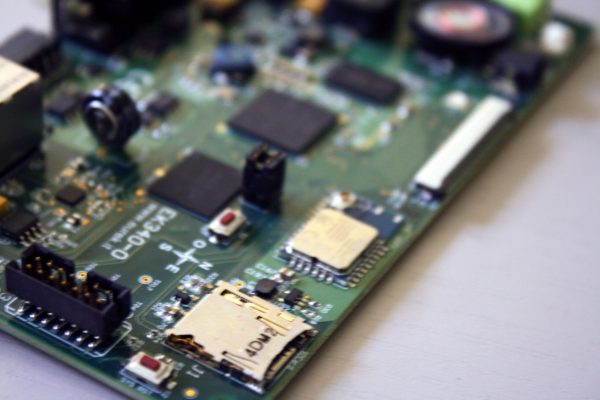

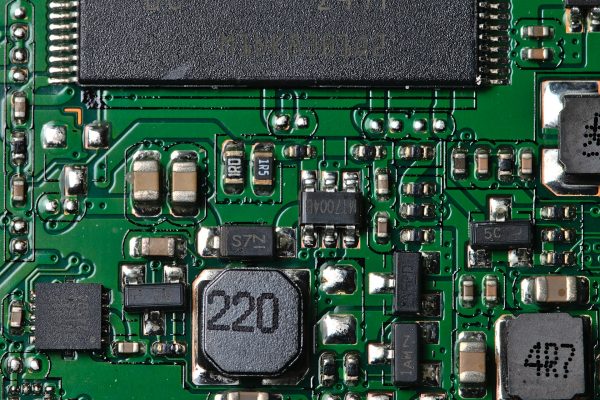

Un passaggio fondamentale durante l’assemblaggio della scheda elettronica è la saldatura, durante la quale i diversi componenti vengono posizionati e fissati sul circuito stampato. Questo processo richiede controlli meticolosi: temperature troppo alte potrebbero danneggiare parte degli elementi.

In questo articolo, Eurek spiega come ridurre gli errori di saldatura.

Perchè è essenziale una saldatura efficace?

Una volta collocati i componenti nella loro posizione finale, il prodotto arriva al reparto saldatura. Questo processo è di grande importanza perché assicura un buon collegamento elettrico tra le parti e la corretta stabilità dei componenti sul circuito stampato.

La saldatura può avvenire per mezzo di due forni differenti:

- Forni vapour-phase: conosciuto anche come processo di saldatura per condensazione, il suo funzionamento si basa su un liquido che, trasformandosi in vapore, salda gli elementi sulla scheda;

- Forno a rifusione ad aria calda / con azoto: in questo caso, i componenti vengono saldati mediante un ricircolo di aria calda.

In entrambi i casi, però, è importante avere sotto controllo le variazioni di temperatura interne. Sbalzi repentini oppure temperature troppo alte potrebbero rovinare alcuni componenti, rendendo la scheda elettronica inefficace.

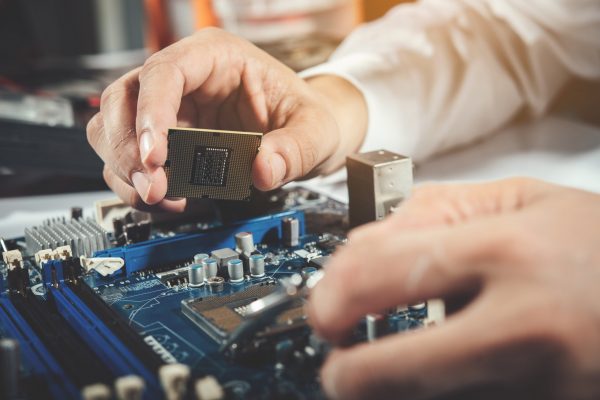

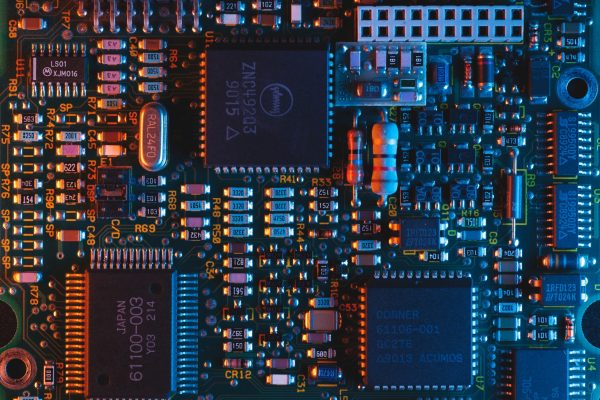

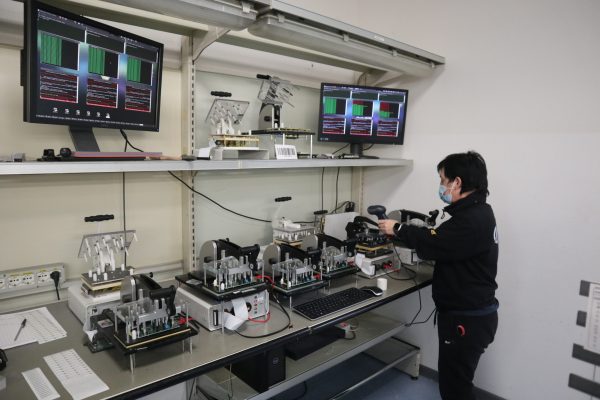

Il controllo tramite profilatore termico

Per monitorare il processo di saldatura si utilizza il profilatore termico. In alcuni casi si trova già all’interno del forno, in altri casi è necessario acquistarlo a parte come accessorio esterno. Questo oggetto è composto da sonde che vengono collegate ad un circuito stampato campione, definito tester. Al termine di una fase di saldatura di circa 6-7 minuti viene prodotto un grafico a curva che illustra i movimenti dei gradi all’interno del forno in relazione alla durata del processo.

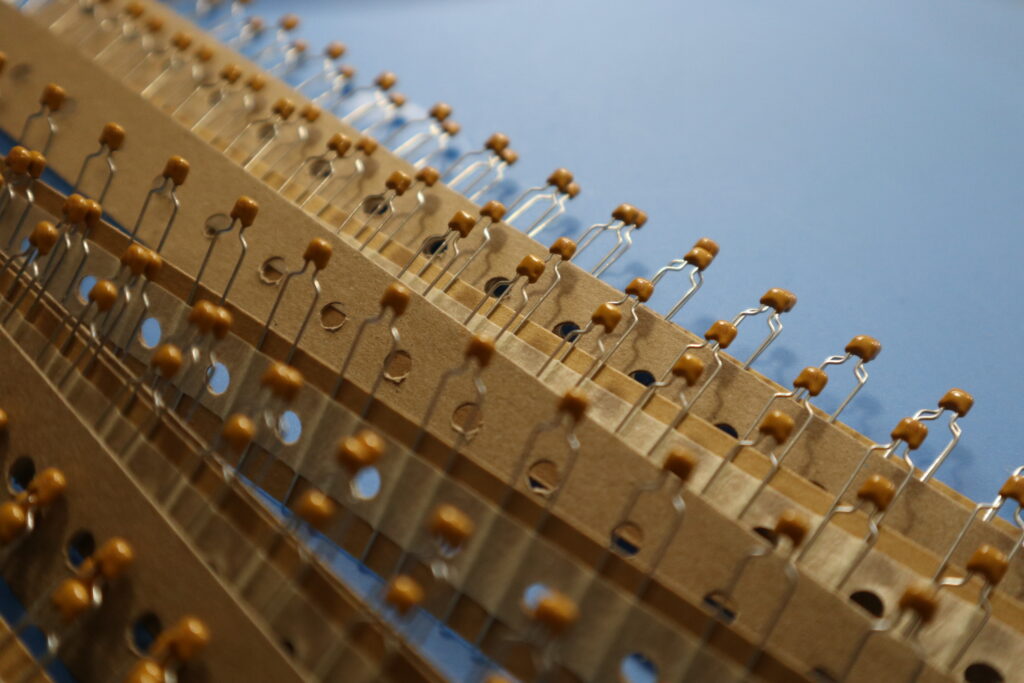

Grazie a questo file, è possibile capire e verificare quali possono essere i componenti più critici. Su ogni scheda elettronica, infatti, vengono montati componenti di diversa natura: alcuni sono molto più sensibili e richiedono una saldatura eseguita attraverso l’impiego di temperature molto precise.

Il report grafico prodotto durante la fase della saldatura viene poi stampato e allegato al verbale di produzione, per mostrare al cliente a quale temperatura e per quanto tempo la scheda è stata saldata.

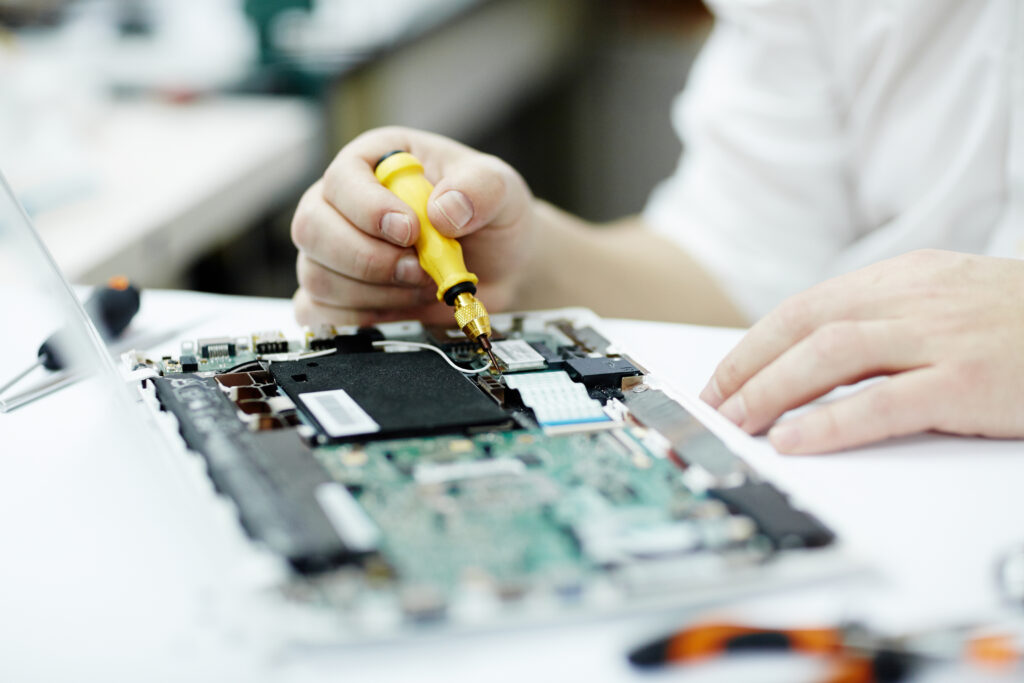

L’importanza del collaudo

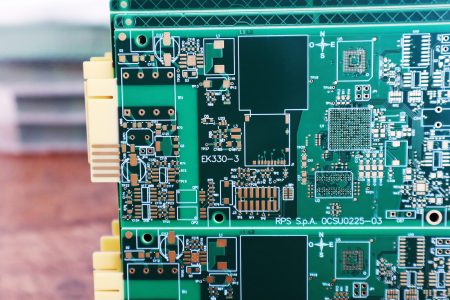

Attraverso il collaudo i circuiti elettronici vengono testati in ogni loro parte, al fine di assicurare che il loro funzionamento sia compatibile con quanto previsto dalla progettazione.

Scegliere di effettuare il collaudo sulle proprie schede elettroniche permette di verificare immediatamente anche la corretta saldatura delle parti: riesce, infatti, ad intercettare tempestivamente eventuali criticità oppure possibili danneggiamenti dei componenti.

In conclusione

La saldatura delle schede elettroniche è una fase fondamentale del processo di costruzione, tanto breve quanto delicato: temperature troppo elevate oppure tempistiche troppo lunghe potrebbero causare danni ai componenti, compromettendo le funzionalità della scheda stessa.

Per questo motivo, l’utilizzo del profilatore termico è fondamentale: questo strumento consente di monitorare i movimenti dei gradi all’interno del forno, riducendo così potenziali errori di saldatura.

Vuoi scoprire come dare vita alla scheda elettronica più adatta al tuo business? Contattaci: il team di Eurek è pronto a rispondere a qualsiasi domanda.