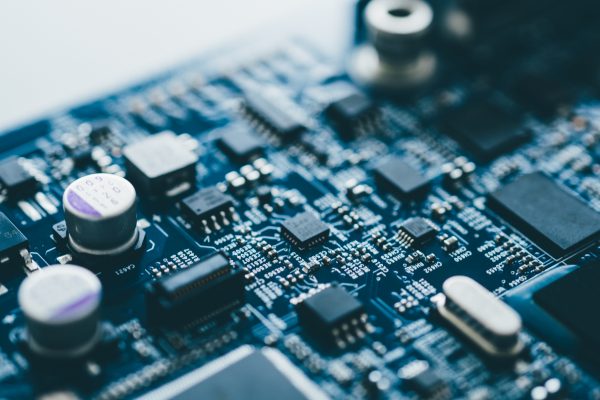

Affidare a dei professionisti del settore la progettazione e la costruzione delle tue schede elettroniche è come dare in mano a terzi il cuore elettronico della tua azienda. Per questo motivo, in Eurek il progetto di ogni cliente viene curato in ogni minimo dettaglio con l’obiettivo di poter garantire prodotti finiti sempre sicuri e performanti.

L’expertise maturata da ogni reparto permette ad Eurek di prendere a cuore il tuo progetto in ogni fase necessaria per la costruzione della scheda elettronica. In questo articolo, Eurek ti spiega come funziona la realizzazione di una scheda elettronica.

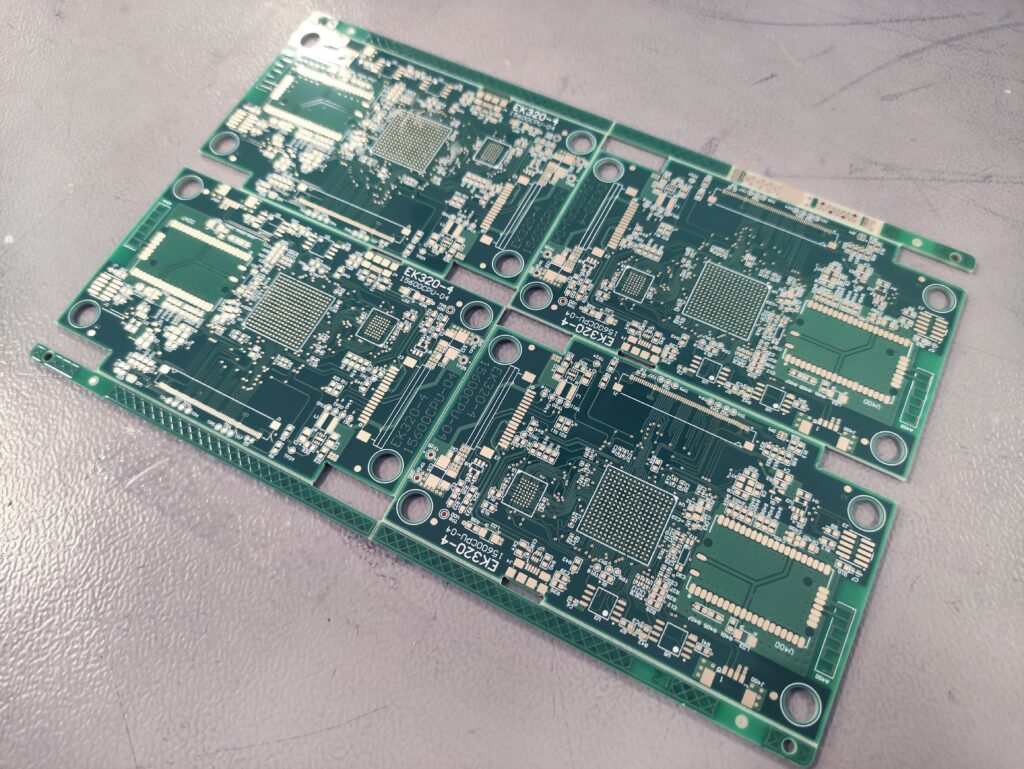

1. Progettazione

Durante la fase della progettazione della scheda elettronica si crea un disegno con cui mettere nero su bianco l’idea iniziale, dandole forma. Viene realizzato un progetto chiaro e dettagliato, studiato minuziosamente al fine di rendere il processo di produzione più snello ed efficace e di ottimizzare i tempi di consegna.

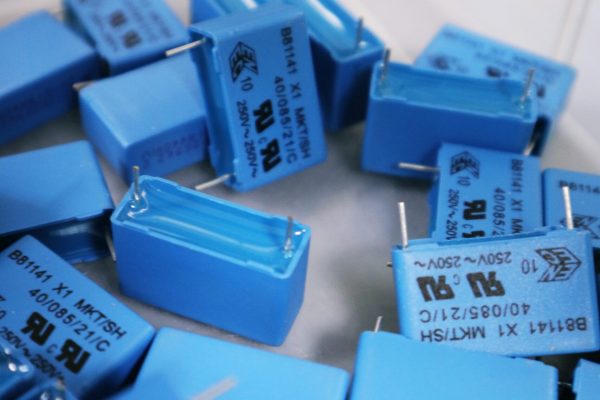

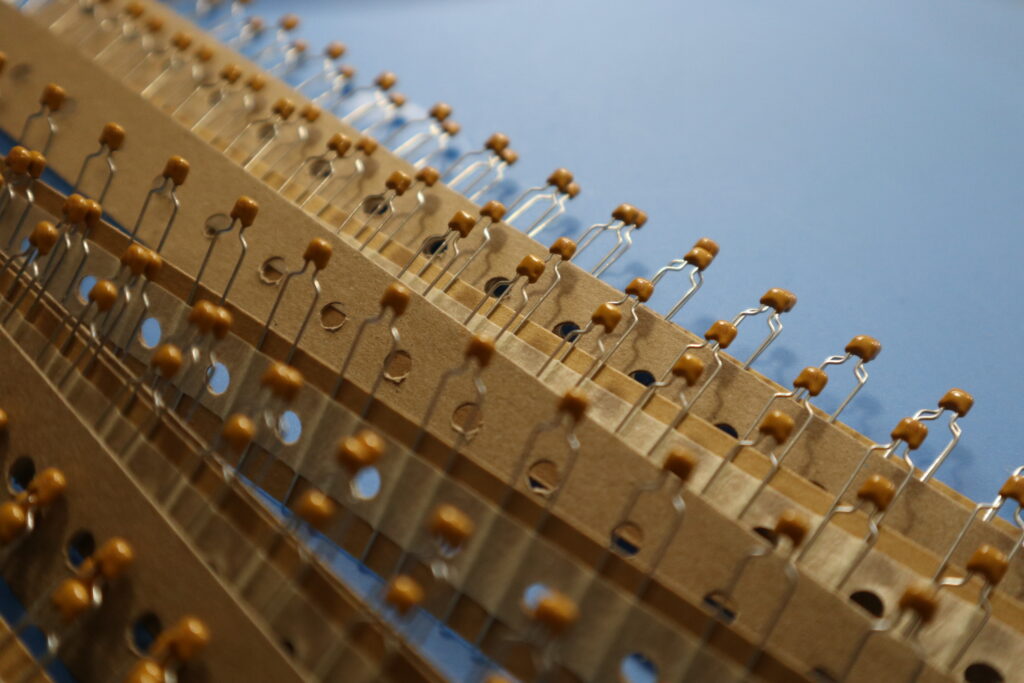

In questo momento, sulla base della funzionalità che la scheda elettronica dovrà avere, viene definito il sistema di montaggio che si andrà ad impiegare: PTH (Pin Through Hole) o SMT (Surface Mount Technology). Il primo viene eseguito manualmente da operatori specializzati, il secondo, invece, viene realizzato per mezzo di macchine completamente automatizzate.

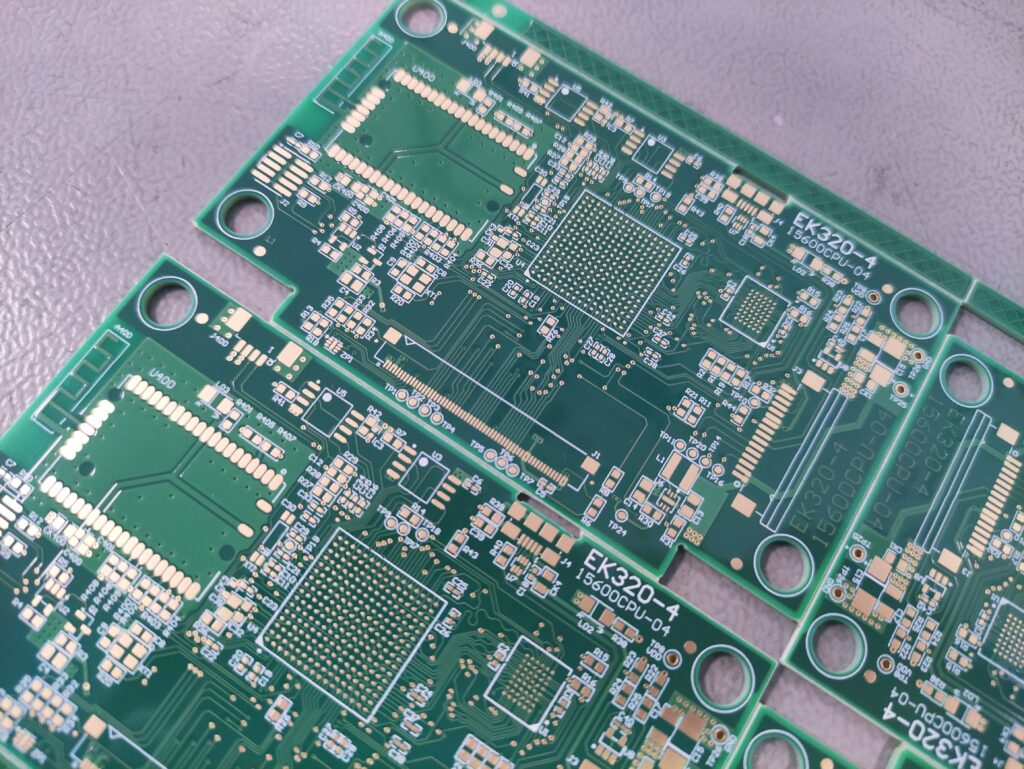

In seguito, si compila la BOM, che è un file in cui vengono indicati i singoli componenti che formano la scheda elettronica e la posizione nella quale andranno collocati. È necessario realizzare questo documento con estrema precisione: ogni informazione è fondamentale per il reparto montaggio, al fine di permettere una costruzione precisa e priva di errori. Il progettista, inoltre, stila anche il file gerber, essenziale per lo sviluppo del circuito stampato: esso, infatti, è il fondamento della scheda elettronica. Si compone di uno strato di resina e, a seconda del grado di complessità del prodotto, contiene diversi strati, chiamati layers: questi livelli permettono il collegamento tra i diversi componenti collocati sulla scheda.

Vuoi saperne di più? Leggi l’articolo: “Progettazione Elettronica: ecco come Eurek garantisce massima qualità”

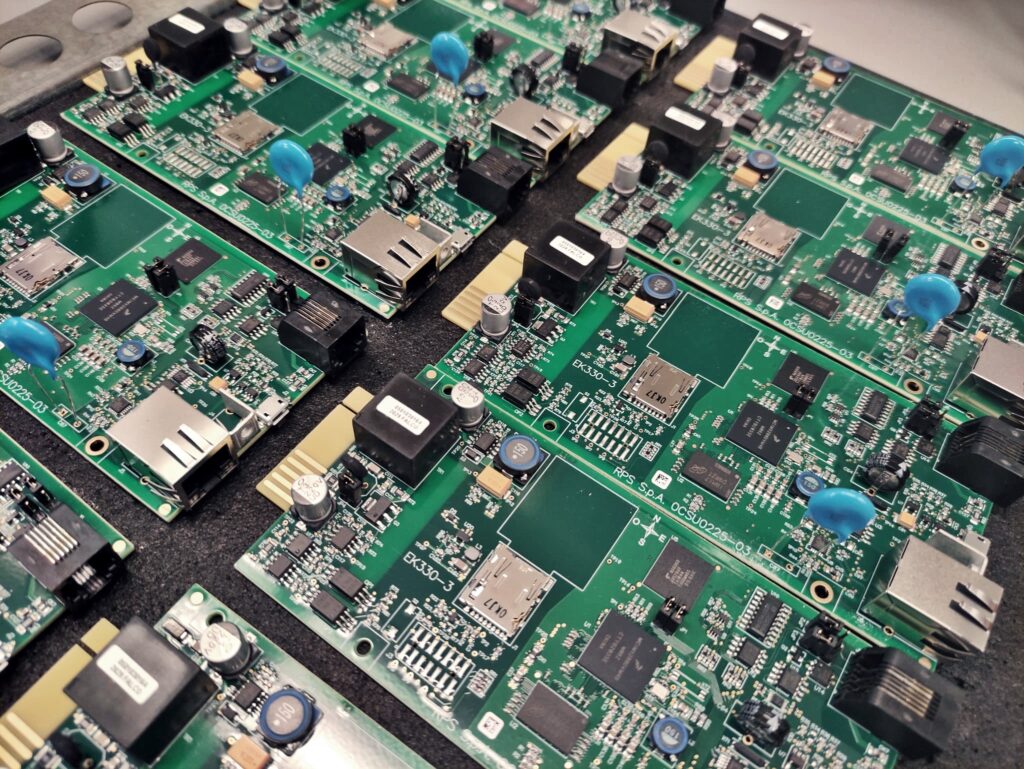

2. Campionatura

Prima di procedere con la produzione su larga scala di una specifica tipologia di schede elettroniche, si effettua una campionatura preliminare. In questo modo, è possibile verificare la correttezza del progetto realizzato in fase iniziale.

Nel caso in cui alcuni elementi non si rivelassero ottimali per la scheda elettronica finita, si provvede a sostituirli con altri più performanti. Si ottengono così schede elettroniche di alta qualità, capaci di garantire prodotti finiti sicuri ed efficaci ad ogni cliente: la soddisfazione del committente è uno dei focus principali su cui Eurek si concentra in ogni progetto. Inoltre, la sostituzione di elementi non idonei o la correzione di errori prima dell’avvio della produzione dell’intero lotto, permette di ottimizzare i costi di produzione, limitando lo spreco di materiali o di componenti da sostituire.

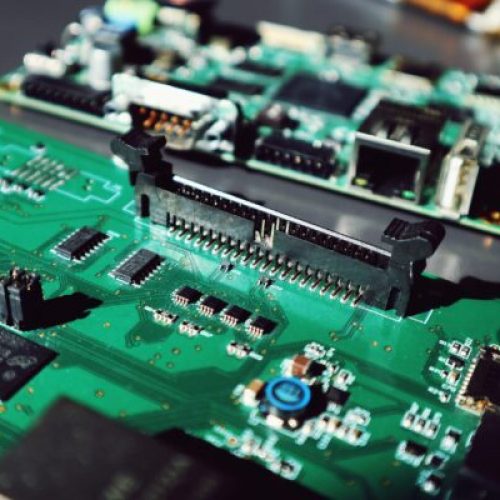

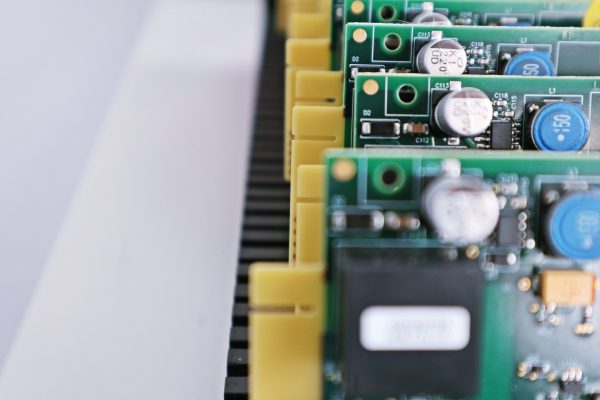

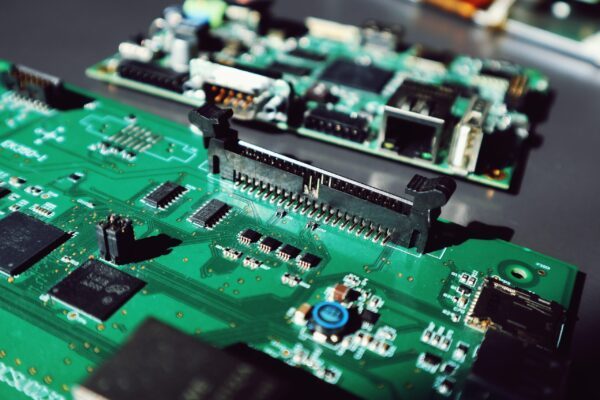

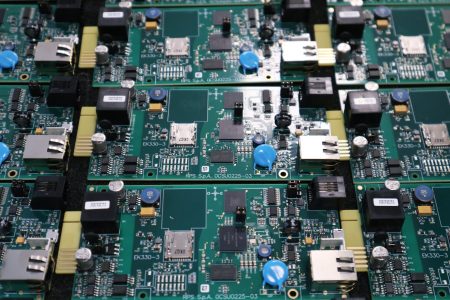

3. Montaggio

Dopo aver appurato, per mezzo della campionatura, il corretto funzionamento della scheda, si procede con la produzione dell’intera partita. Il progetto viene quindi inviato agli operai specializzati nella produzione della lamina, che è un piano forato nei punti in cui verranno collocati i diversi elementi. Grazie all’utilizzo della macchina serigrafica, la pasta saldante verrà collocata con precisione nei piazzamenti in cui gli stessi andranno disposti.

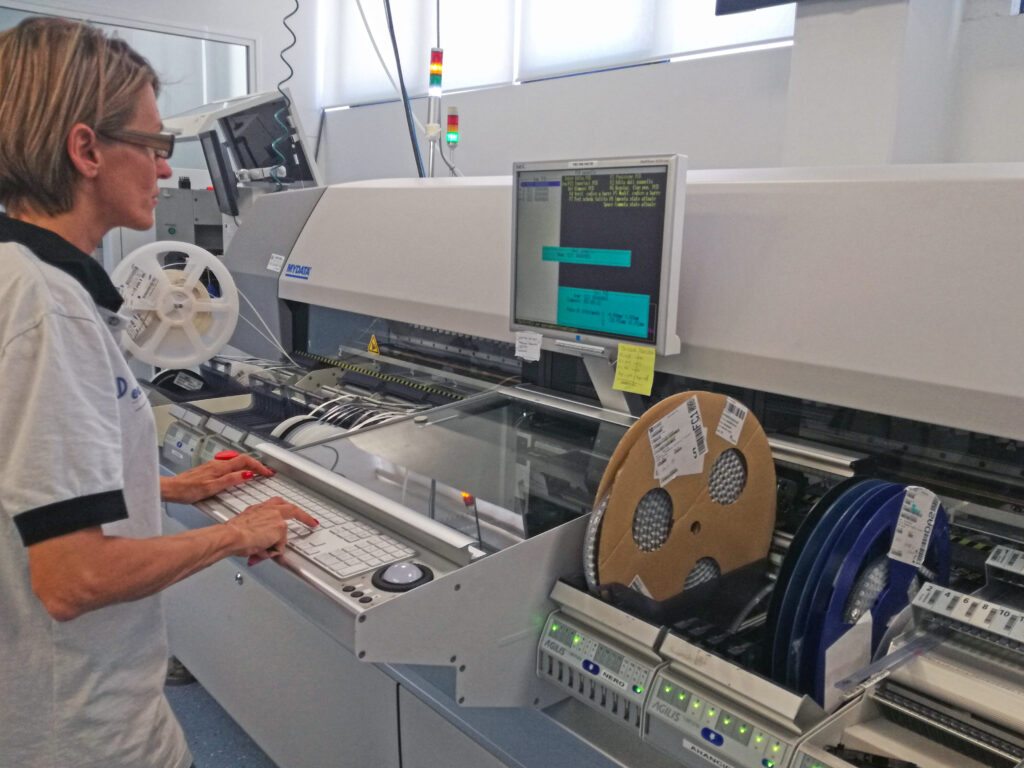

Montaggio SMT

In seguito alla serigrafia, la scheda elettronica è pronta per ricevere i componenti: attraverso un binario, la stessa scorre ed entra nella macchina Pick&Place, preventivamente programmata per montare quegli specifici elementi su quella data scheda. Terminato il posizionamento il vassoio scorre sul binario della linea di produzione, fino a quando le operatrici lo prelevano cautamente e lo inseriscono nel forno vapour-phase per il ciclo di saldatura.

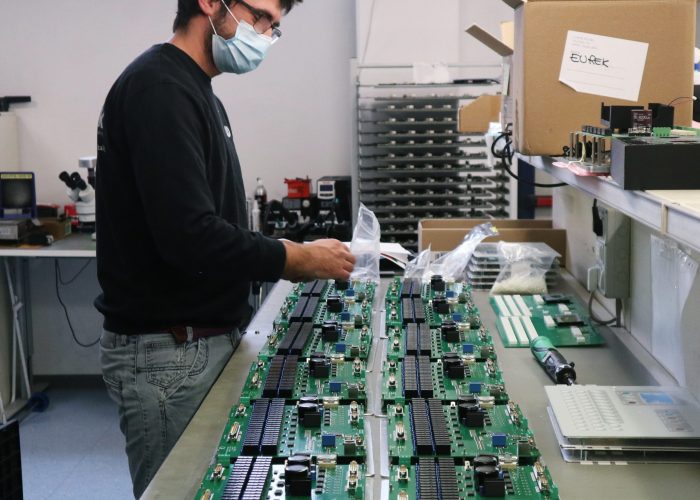

Montaggio PTH

Nel caso del montaggio PTH, a causa delle dimensioni o della particolarità di alcuni elementi, non è sempre possibile assemblare la componentistica utilizzando una macchina automatica, come accade nel montaggio SMT. Per questo motivo, generalmente, si opta per un montaggio manuale, durante il quale i tecnici specializzati dispongono personalmente gli elementi sul circuito stampato. L’eccezione si verifica quando la scheda elettronica non presenta componenti SMT montati sul lato bottom: in questo caso il montaggio avviene in modo automatico per mezzo di una saldatrice a onda.

In seguito all’assemblaggio, la scheda elettronica è pronta per la saldatura: anche quest’operazione viene eseguita manualmente, mediante uno stilo dotato di punta saldante, studiato per fissare stabilmente gli elementi al circuito stampato.

Vuoi saperne di più? Leggi l’articolo: “Montaggio schede elettroniche: tutto ciò che devi sapere dalla A alla Z”

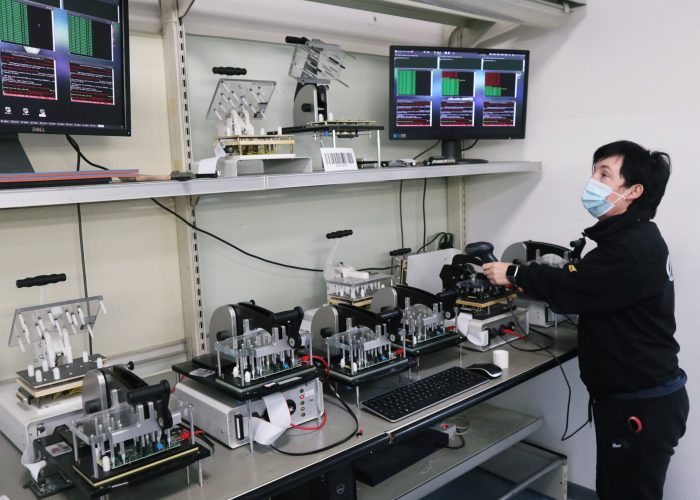

4. Ispezione ottica AOI

Terminato il montaggio, si procede con l’ispezione ottica automatica, conosciuta con l’acronimo AOI (Automatic Optical Inspection). Viene eseguita utilizzando una macchina che si occupa di scattare diverse fotografie in 3D del prodotto e di confrontarle con il progetto iniziale, preventivamente caricato sul software da un operatore. La visione in 3 dimensioni consente di verificare la presenza di stagno sia in altezza, sia in larghezza, sia in volume. Al termine del controllo, la macchina segnala la presenza di eventuali errori: in questo modo, le operatrici possono correggere la scheda elettronica in maniera rapida e diretta.

Vuoi saperne di più? Leggi l’articolo: “Ispezione ottica di schede elettroniche: il controllo di qualità”

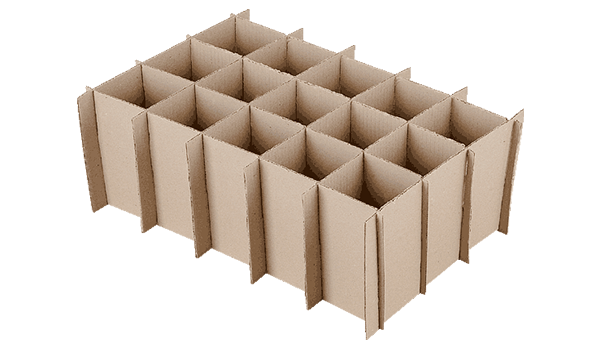

5. Imballaggio

Terminata ogni procedura, le schede elettroniche vengono trasferite all’imballaggio. Questo passaggio è di estrema importanza: un imballo mal eseguito e lasciato al caso rischia di compromettere la qualità delle schede elettroniche. Le stesse, infatti, potrebbero danneggiarsi durante lo stoccaggio o durante il trasporto.

La cura riposta nel confezionamento di ogni prodotto rispetta gli standard qualitativi che Eurek impone in ogni fase di realizzazione di una scheda elettronica, dagli albori fino alla consegna. Prevalentemente, si sceglie di impiegare una struttura a nido d’ape: questa organizzazione consente di incastrare al meglio i prodotti tra di loro, garantendo massima sicurezza al cliente.

Vuoi saperne di più? Leggi l’articolo: “Imballaggio scheda elettronica: super protezione per il tuo prodotto”

In conclusione

La scheda elettronica è il ‘cervello’ del prodotto finito offerto dalla tua azienda, per questo è essenziale affidare la sua realizzazione a mani attente ed esperte. Eurek non lascia nessun passaggio al caso e, forte di un team altamente specializzato, si offre di realizzare prodotti di alta qualità ad ogni suo cliente.

Vorresti dare vita ad una tua idea? Contattaci: siamo a tua completa disposizione.